Article paru le 13 mars 2024

Mise à jour du 27/07/2025

Planeur RC Formule RES F3L/F5L- L'IDEAL

Les différentes rubriques

Présentation de 'L'Idéal'

On ne présente plus la famille Gallet, Champions du Monde Senior (Adrien) et Junior (Romain) en catégorie F5J… et un papa (Guillaume) au long passé de modéliste avec une expérience hors pair!

Ils animent maintenant une société ‘Perform Plus’ qui propose des kits à construire pour la catégorie F3L et F5L.

Cet article traite de la construction d’un modèle formule RES qui répond aux deux catégories F3L (sandow) ou F5L (moteur électrique).

Ce modèle a été conçu par Adrien quant à la distribution en fagots à construire elle est assurée par Guillaume et Romain.

Deux types de structure sont proposées ‘Light’ (légère) ou ‘Regular’ (classique).

La suite de l’article concerne la réalisation d’un modèle type F5L (motorisé) en structure ‘Regular’.

27 juillet 2025, parution d’un autre article sur la construction d’un Ideal F3L ‘Light’ =>

https://cmv27aero.fr/planeur-rc-formule-res-lideal-f3l-didier/

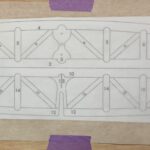

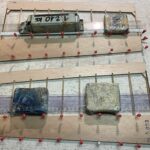

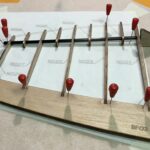

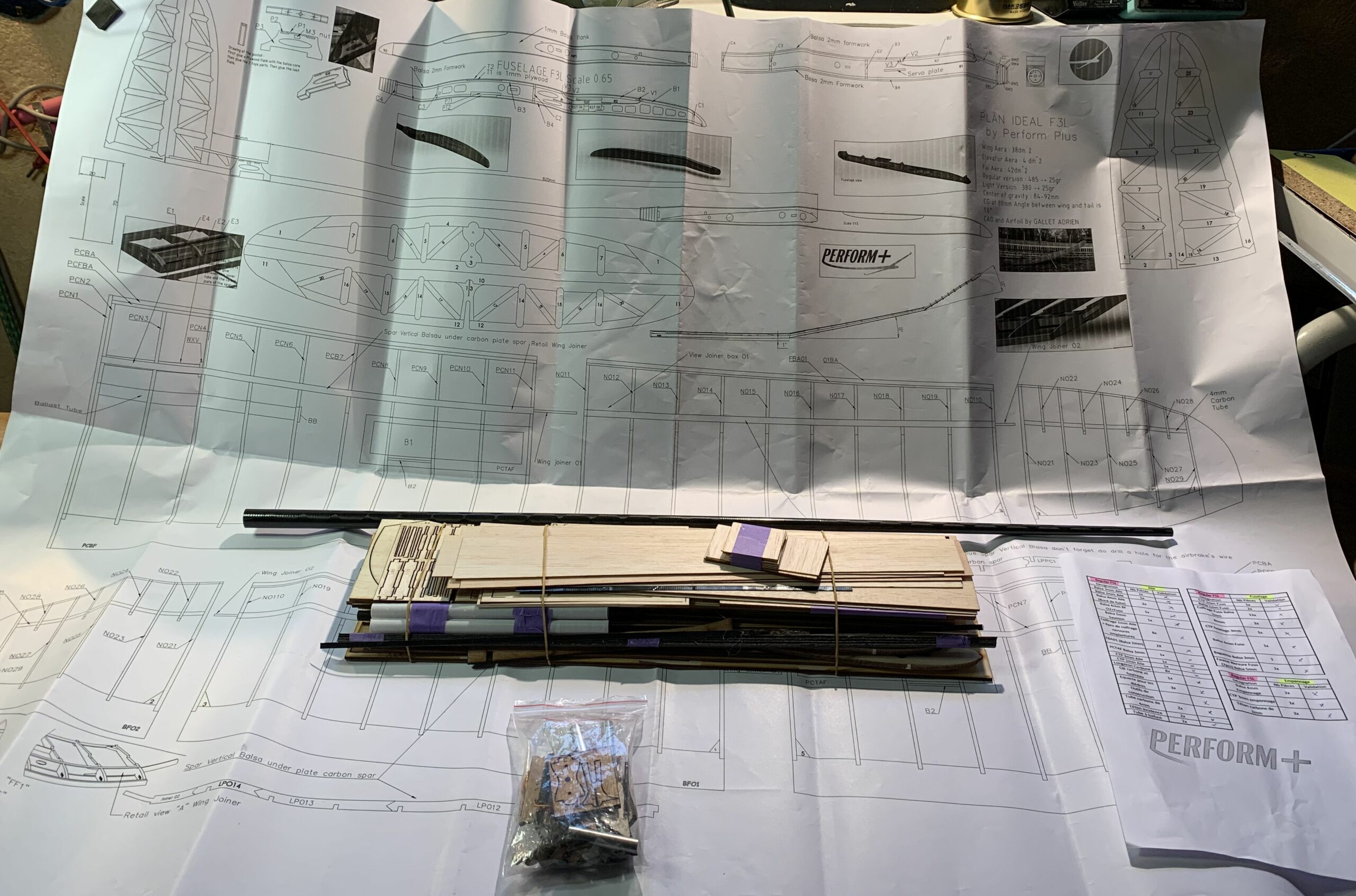

Voilà tout est là!

Un plan et un nombre impressionnant d’éléments…

Adrien fournit aussi une notice, guide précieux, qu’il est bon de suivre à la lettre!

J’ai pris quand même quelques libertés malgré tout suite à un choix différent de matériel (moteur, contrôleur…),

il s’ensuit des adaptations qui ont entraîné une masse finale un peu élevée…

Avril 2024 bon à savoir: Adrien a pondu un nouveau fuselage pour recevoir d’autres moteurs que celui prévu à l’origine

Description condensée:

CAO et profil aile Adrien Gallet

Envergure: 2m – Surface aile: 38dm² – Surface stabilisateur: 4dm² – Surface FAI: 42dm²

CG: de 84 à 92mm – CG=88mm V=1.6°

Masse finale F5L obtenue: on verra bien…

Allez, au boulot (en suivant la notice au plus près) !

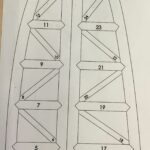

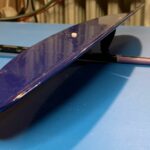

Construction de la dérive

On commence facile, rien de bien compliqué:

- Découpe du plan de la dérive

- Protection avec du film de cuisson

- Récupération de la planche comportant tous les éléments de la dérive (attention une partie est réservée au stabilisateur)

- Extraction de chaque pièces repérées par des numéros

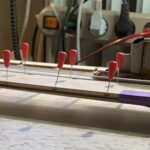

- Mise en place sur le plan avec des épingles

- Collage au choix cyano ou colle blanche

- On laisse sécher puis on ‘démoule’

Collage renfort, ponçage et mise en forme

- Premier ponçage et mise en forme, arrondi du bord d’attaque de la partie fixe et affinement léger du bord de fuite du volet en gardant de l’épaisseur pour favoriser la rigidité

- Collage du renfort en plat de carbone sur l’arrière de la partie fixe de la dérive

- biseautage du bord d’attaque du volet (3mm) pour assurer le débattement de part et d’autre

- Nouveau ponçage au 400 pour finaliser la surface

Préparation pour la mise en place futur du ressort de rappel

ATTENTION:J’ai commis une erreur (corrigée), il faut inverser le ressort entre partie fixe et partie mobile!

- Dans le bas de la partie fixe réalisation d’une saignée (le plus proche possible de l’axe de rotation de la dérive) pour recevoir le ressort

- La saignée va du pied jusqu’à la pièce N°5

- Découpe de deux longueur de 10mm dans du tube de commande 2*0.8 qui recevront les extrémités des ressorts

- Perçage au forêt de 2mm du premier logement dans la partie fixe de la dérive au niveau de la pièce n°5

- Perçage du deuxième logement dans le volet au niveau du guignol

- Collage des tubes à la cyano lente

- Dans la CAP 0.5mm, réalisation du ressort

- Les extrémités d’une longueur de 10mm pénètre dans les tubes

- La partie centrale du ressort possède une longueur correspondant à la distance entre les deux réservations

- Les deux extrémités du ressort font un angle de 90° (attention au sens, le ressort doit avoir un rappel à l’opposé du guignol)

- Finale par un essai en insérant le ressort dans les deux parties de la dérive

- Renforcement du pied de dérive au niveau du guignol avec un coin découpé dans de la plaque de CAP 0.6mm

- Badigeonnage de la dérive avec le mélange 1/3 acétone – 2/3 enduit nitro-cellulosique

- Ponçage final au 400

Masse de la dérive non entoilée: 8g

Construction du stabilisateur

On continue par un peu plus compliqué mais guère:

- Attention les éléments en balsa sont réparties sur deux planches (sur une des planches il reste deux pièces pour la construction du BA, ne pas jeter)

- Pour terminer, il faut récupérer dans le sachet en plastique les deux pièces centrales en CTP 3 et 13

- Pour la construction on procède de manière identique à la dérive…

Collage renfort, ponçage et mise en forme

- Premier ponçage et mise en forme, arrondi du bord d’attaque de la partie fixe et affinement léger du bord de fuite du volet en gardant de l’épaisseur pour favoriser la rigidité

- Collage du renfort en plat de carbone sur l’arrière de la partie fixe du stabilisateur

- biseautage du bord d’attaque du volet (2mm) pour assurer le débattement de part et d’autre

- Nouveau ponçage au 400 pour finaliser la surface

Préparation pour la mise en place futur du ressort de rappel

ATTENTION:J’ai commis une erreur (corrigée), il faut inverser le ressort entre partie fixe et partie mobile!

- Dans le bas de la partie fixe réalisation d’une saignée (le plus proche possible de l’axe de rotation du stabilisateur pour recevoir le ressort

- La saignée va du centre du stabilisateur jusqu’à la pièce N°14 du volet

- Découpe de deux longueur de 10mm dans du tube de commande 2*0.8 qui recevront les extrémités des ressorts

- Perçage au forêt de 2mm du premier logement dans la partie fixe du stabilisateur au niveau de la pièce N° 5

- Perçage du deuxième logement dans le volet au niveau du guignol pièce n°13

- Collage des tubes à la cyano lente

- Dans la CAP 0.5mm, réalisation du ressort

- Les extrémités d’une longueur de 10mm pénètre dans les tubes

- La partie centrale du ressort possède une longueur correspondant à la distance entre les deux réservations

- Les deux extrémités du ressort font un angle de 90° (attention au sens, le ressort doit avoir un rappel à l’opposé du guignol)

- Finale par un essai en insérant le ressort dans les deux parties du stabilisateur

- Badigeonnage du stabilisateur avec le mélange 1/3 acétone – 2/3 enduit nitro-cellulosique

- Ponçage final au 400

Masse du stabilisateur non entoilé: 15g

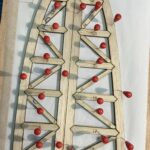

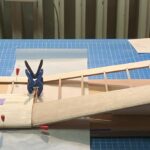

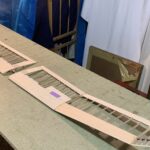

Construction du panneau central de l'aile

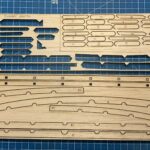

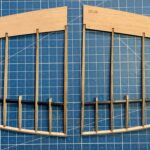

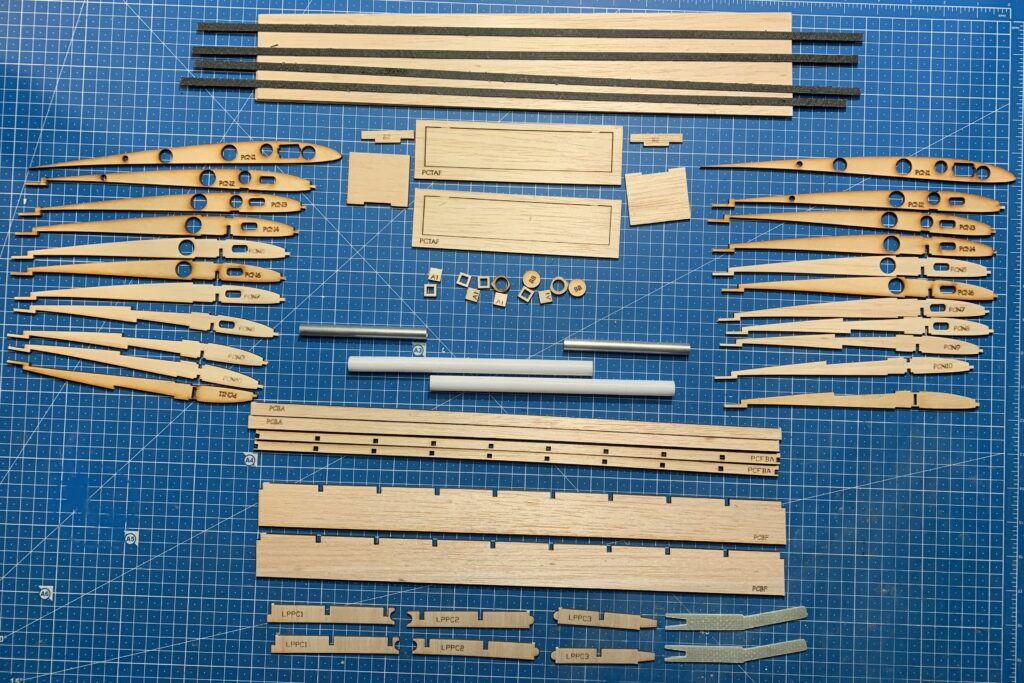

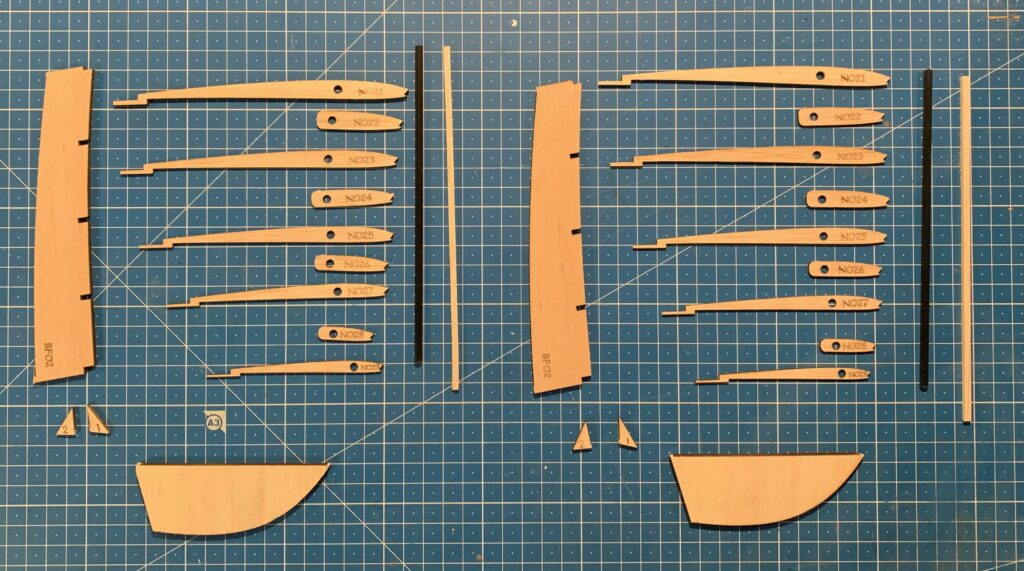

Voilà les pièces pour les parties droite et gauche de l’aile

Là on rentre dans le dur!

–

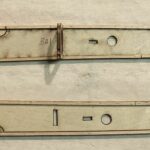

Récupération des éléments suivants:

- Nervures PCN1 à PCN11 sur les planches de balsa de 3mm et CTP de 3mm.

- Bord de fuite (PCBFP) et faux bord d’attaque (PCBA) dans la planche de balsa de 4mm.

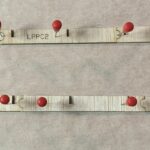

- Les âmes verticales du longeron (LPPC1 à LPPC3) dans la planche de balsa de 2mm

Collage des éléments LPPC1 à LPPC3 afin de constituer les âmes des deux longerons droit et gauche.

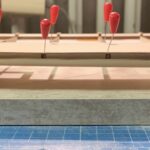

Collage de la structure:

- Positionnement des tête de nervures dans les logement du faux BA (PCBA), prévoir quelques ajustements

- Mise en place sur le plan en glissant les talons de nervures sous le BF (PCBFP)

- Attention la nervure PCN2 est collée avec un angle de 91°5 (utilisation de la cale 91°5)

- Positionnement avec quelques épingles puis collage (Cyano ou colle à bois)

- Si colle à bois ajout de tasseaux pour éviter tout vrillage

Collage de l’âme des longerons:

- Récupération des deux âmes des longerons, puis après avoir retourner les structures, insertion dans les encoches des nervures PCN4 à PCN10

- Collage à la cyano

—

Collage supports servos aérofreins:

- Récupération des deux pièces en balsa 30/10 servant de support

- Collage à la cyano entre les nervures PCN8 et PCN9 dans les évidements prévus

—

Collage des clés en fibre et des nervures PCN11:

- Récupération des clés en fibre et des nervures PCN11 en CTP

- Ajustement de la clé pour qu’elle coulisse dans la réservation de la nervure PCN11

- Ajustement de la fourche de la clé pour un emboîtement optimal sur l’âme du longeron

- Positionnement des éléments et collage à la cyano en utilisant la cale 95,5° pour donner le bon angle à la nervure PCN11

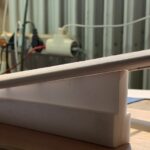

Collage des semelles carbones des longerons

- Ajustage (intrados et extrados) des âmes et des clés en fibre pour une mise en place optimale des semelles en carbones

- Découpes des semelles à la bonne longueur

- Collage (intrados en premier) à la cyano medium (lente) en laissant sous pression

- Retourner et passer à l’intrados, même traitement

- Ajout de cyano fluide si nécessaire pour renforcer le collage

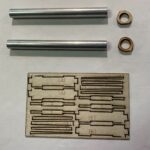

Collage des fourreaux clés d’aile

- Récupération des fourreaux en tube alu, des bagues de butée WXV et des renforts longeron en CTP 1mm (F1 à F4)

- Mise en forme des tubes, ébavurage et léger ponçage

- Insertion des tubes dans les nervures PCN2 et PCN3 puis dans la pièce WXV(attention au sens pour le collage sur les semelles par l’intérieur)

- Mise en butée sur la nervure PCN4

- Collage de l’ensemble à la cyano sur les 3 nervures et les semelles intrados et extrados

- Insertion des pièces de renfort (F1 à F4) entre les tubes et les semelles, puis collage à la cyano

Ponçage faux BF, perçage âme longeron, collage cadre spoiler et renfort 5

- Protection des nervures avec de l’adhésif pour peinture

- Mise en forme du faux BA (PCBA) progressivement au grain 100 puis 150 à l’intrados et l’extrados

—

- Pour le passage du câble du servo perçage d’une ouverture de passage dans l’âme du longeron au niveau de LPPC3

—

- Récupération du cadre du spoiler (PCTAF) et du renfort (B2)

- Collage de l’ensemble à la colle à bois

—

- Collage de la pièce de renfort (5) entre la nervure (PCN11) et le BF (PCBFP)

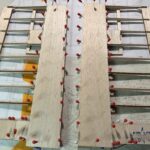

Collage coffrages, mise en place câble servo

- Récupération du coffrage d’extrados BA et des pièces pour couvrir les nervures PCN2 et PCN3

- Collage des coffrages d’extrados à la colle à bois

—

- Implantation des câbles pour la commande des servos (4( à 50cm)

—

- Collage des pieds sur les gabarits de construction utilisés pour le coffrage d’intrados

—

- Récupération du coffrage d’intrados BA et des pièces pour couvrir les nervures PCN2 et PCN3

- Collage des coffrages d’intrados à la colle à bois comme pour l’extrados

Arasage coffrages, filage cadres spoilers, collage tubes ballasts

- Arasage des parties débordantes des coffrages et ponçage

—

- Filage du cadre des spoilers pour coller au profil

—

- Collage des tubes ballast à la cyano puis du bouchon BB à l’époxy (j’ai obturé les tubes avec un rond de balsa 20/10 avant de coller les BB)

Collage nervure emplanture et bord d’attaque, mise en forme diverses

- Collage de la nervure d’emplanture PCN1 (colle à bois) en s’aidant du tube carbone 4mm

—

- Collage du bord d’attaque PCBA (colle à bois aussi)

—

- Écrêtage et ponçage des tubes ballast et fourreaux clé d’aile

—

- Découpe des talons de nervure

- Ponçage bord de fuite PCBFP (en intrados uniquement) en utilisant une cap de 1,2mm pour ne pas trop diminuer l’épaisseur finale (j’ai utilisé une 1.5mm faute de 1.2mm mais j’avoue que c’est un peu épais…)

—

- Ponçage du bord d’attaque PCBA, protection des coffrages indispensable avant de commencer. La mise en forme se fait progressivement à la cale à poncer en alternant extrados et intrados et en utilisant les gabarits de contrôle.

—

- Mise en forme des spoilers pour qu’ils s’intègrent dans leurs cadres

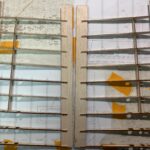

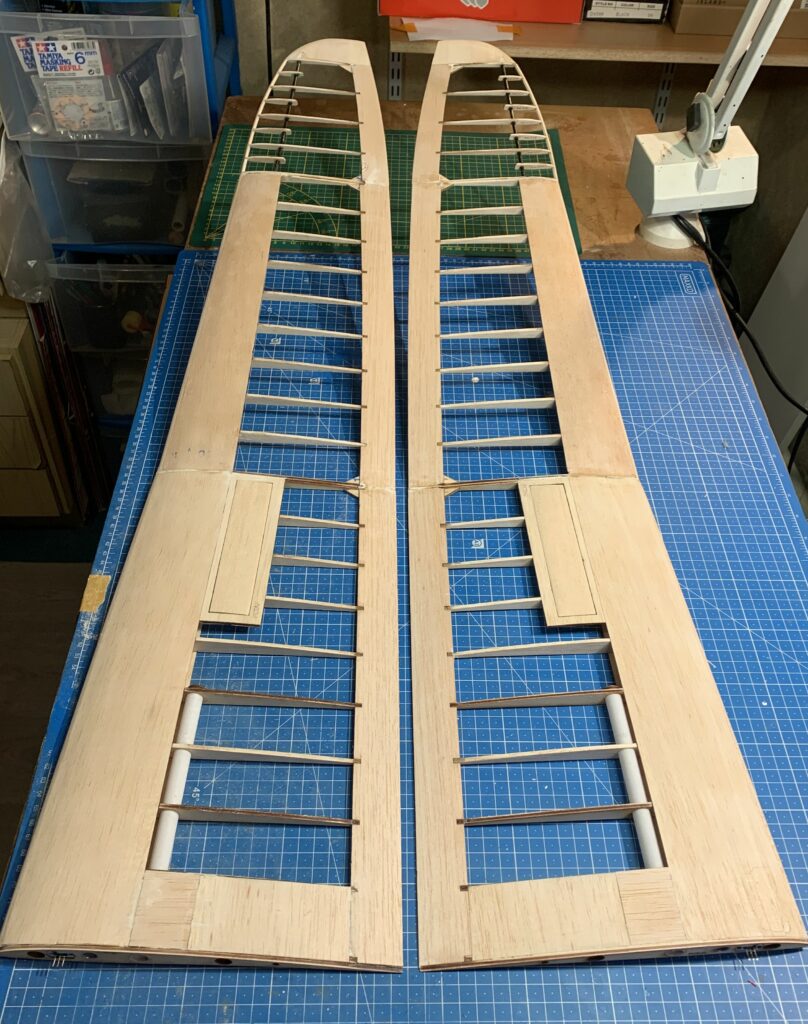

Voila le final pour ces deux premiers tronçons de l’aile

Petit bémol une différence de masse apparaît entre la droite (68g) et la gauche (65g) assez significative et inquiétante… on verra au final entre les deux ailes…

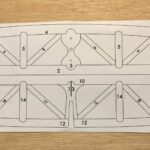

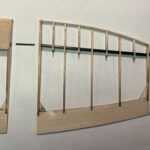

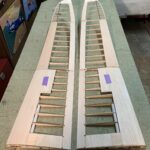

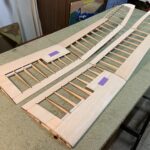

Construction Oreille 1 (Partie interne de la demi-aile)

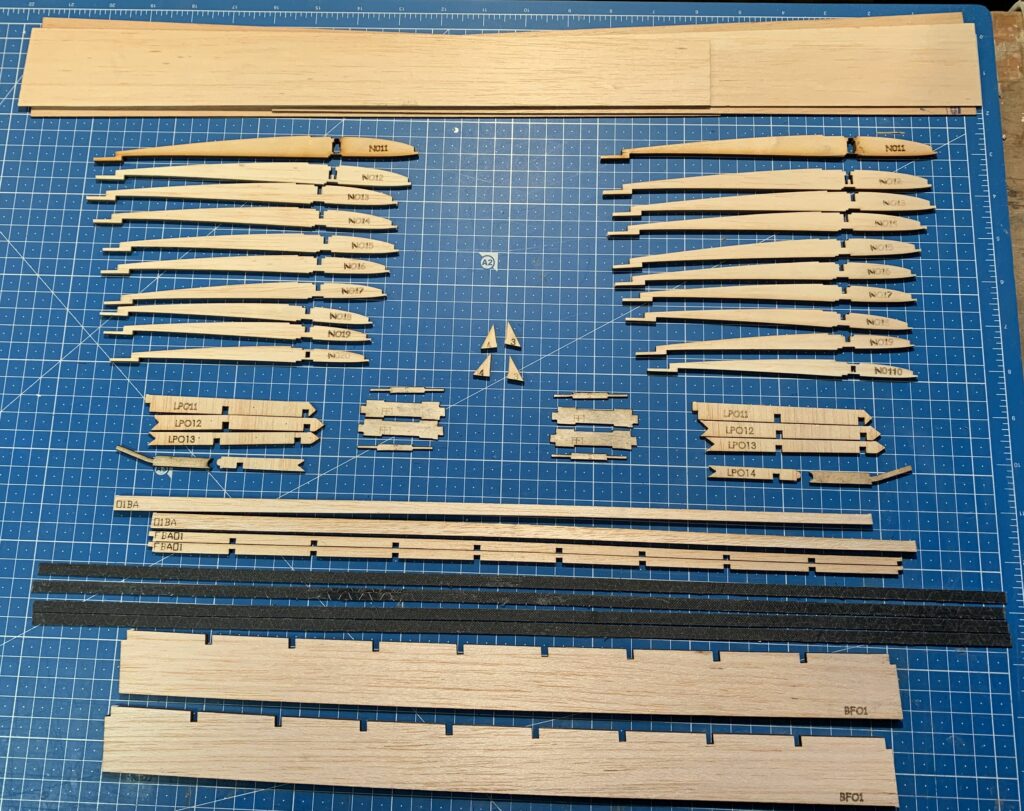

Encore pas mal de pièces pour ces deux nouvelles parties!

–

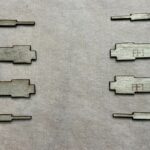

Construction des boîtes à clés

- Une boite est constituée de 4 pièces, deux flancs (FF1) et deux chapeaux (S)

- Collage des deux chapeaux sur un des flans

- Fermeture de la boîte avec le dernier flan

- L’étape suivante est délicate et longue, consiste à l’ajustement des boîtes sur les clés en époxy

- Ponçage à la fois de l’intérieur des boîtes et des clés en épaisseur et hauteur

- Les boîtes doivent coulisser librement sur les clés

Construction de l’oreille 1 (partie intermédiaire de la demi-aile)

Récupération des éléments:

- Nervures NO11 à NO110

- Bord de fuite BF01

- Faux bord d’attaque FBA01

- Semelles en carbone

- Pièces de renfort d’angle 3 et 4

- Bord d’attaque 01BA

- Positionnement des nervures NO12 à NO19 à l’aide du bord de fuite BF01 et du faux bord d’attaque FBA01

- Insertion de l’âme du longeron par le dessus

- Collage de l’ensemble des pièces à la cyano

- Collage à la cyano de la nervure N110 sur la clé en ctp, le BF BF01 et le faux BA FBA01, attention la nervure fait un angle de 99° (utilisation de la cale prévue à cette effet)

- Collage de la boite à clé et de la nervure NO11 inclinée à 95.5°

- Attention il y a un sens de positionnement de la boite à clé, un coté est déjà incliné pour recevoir la nervure NO11

- Collage à la cyano de la nervure NO11, de la boîte à clé en ctp, en respectant l’angle de 95.5° que fait la nervure (utilisation de la cale prévue à cette effet)

- Ajustage (intrados et extrados) de l’âme et de la clé en ctp pour une mise en place optimale des semelles en carbones

- Collage des semelles à la cyano lente

- Mise sous presse

- Collage des renforts d’angle 3 et 4

Mise en place des coffrages

- Protection des nervures extrados et intrados avec du ruban pour peinture

- Ponçage du faux BA FBA01 extrados et intrados au grain de 100 puis 150

- Collage du coffrage extrados à la colle à bois blanche

- Maintien de l’ensemble de l’aile pour éviter une déformation lors du séchage

- Collage du coffrage intrados à la colle à bois aussi

- Utilisation des deux supports pour éviter tout vrillage et ajout d’une masse de maintient

- Après séchage araser les excédents du coffrage sur les nervures d’extrémités et sur le faux BA

Collage BA, mise en forme BA et BF

- Découpe des pieds de dérive pour préparer au ponçage des bords de fuite BF01

- Collage des bords d’attaque 01BA

- Protection des nervures sur l’intrados uniquement avec du ruban de peintre

- Ponçage bord de fuite BF01 (en intrados uniquement) en utilisant une cap de 1,2mm pour ne pas trop diminuer l’épaisseur finale (j’ai utilisé une 1.5mm faute de 1.2mm mais j’avoue que c’est un peu épais…)

- Ponçage des bord d’attaque 01BA, protection des coffrages indispensable avant de commencer. La mise en forme se fait progressivement à la cale à poncer en alternant extrados et intrados et en utilisant les gabarits de contrôle.

- Final en testant le positionnement des clés en fibre dans leurs boîtiers afin d’anticiper les collages futurs

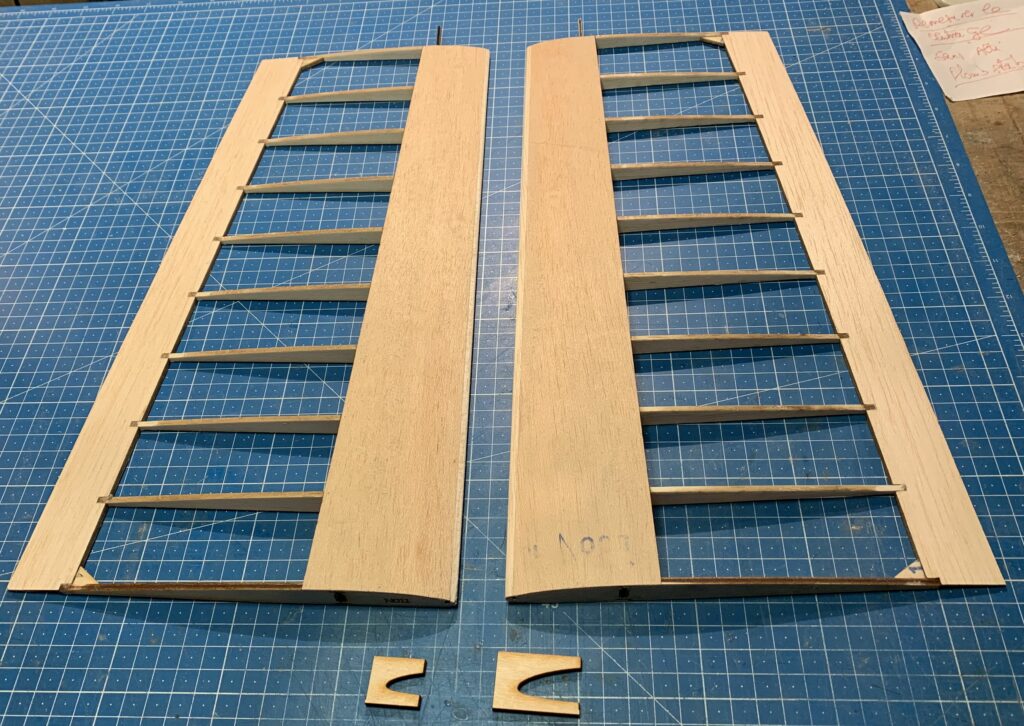

Voilà les deux nouveaux tronçons de l’aile…

Masses obtenues: G=26g D=25g

Construction Oreille 2 (Partie externe de la demi-aile)

Le fagot diminue pour ces deux dernières parties… Ouf!

–

Construction de l’oreille 2

Récupération des pièces:

- Nervures NO21 à NO29

- Bords de fuite BF02 et bords d’attaque BA02 (baguette balsa 4×4)

- Longerons en tube carbone de 4mm

- Les saumons en balsa

- Les renforts d’angle 1 et 2

- Insertion de toutes les nervures sur le longeron en tube carbone

- Mise en place du bord de fuite BF02 et insertion des nervures dans les encoches

- Alignement des nervures en contrôlant qu’elles soient bien parallèles, épingler pour éviter tout vrillage

- Collage à la cyano de l’ensemble sauf nervure NO21

- En utilisant la cale de référence de 99°, collage de la nervure NO21 avec le bon angle

- Implantation du BA (baguette 4×4) avec maintient par épingle

- Collage à la cyano

- Ponçage des longueurs débordantes

- Collage des renforts d’angle en balsa 1 et 2

- Découpe des talons de nervure

- Implantation des saumons en faisant une encoche pour recevoir le bout de longeron qui dépasse (çà renforce…)

- Collage à la cyano

Ponçage et mise en forme

- Ponçage du bord de fuite BF02 (extrados uniquement) en protégeant préalablement l’extrados des nervures et en utilisant la technique de la CAP comme précédemment

- Ponçage du bord d’attaque BA02 en protégeant les nervures (extrados et intrados) et en utilisant le gabarit de contrôle

- Ponçage et mise en forme du saumon

- Dernier ponçage général

Ces deux derniers tronçons clôturent la construction de l’aile

Masses obtenues: G=6g D=6g

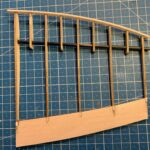

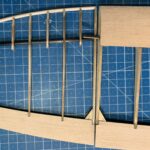

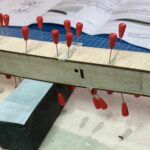

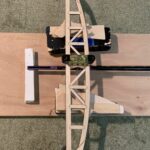

Assemblage des demi-ailes

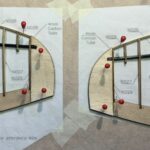

Pour la précision des dièdres, réalisation dans du Dépron de deux cales pour le collage des différents tronçons:

Cale de 18° pour le collage de l’oreille 2 sur la 1

Cale de 11° pour le collage de l’oreille1 sur sur le panneau central

Assemblage oreille 1 sur 2

- Dans l’impossibilité d’utiliser la clé d’aile de l’oreille1 (gros décalage et angle différent) je l’ai coupée et remplacée par un jonc de carbone de 2mm qui viens s’insérer dans le longeron carbone de 4mm

- Montage à blanc et ponçage d’ajustement si nécessaire

- Collage avec de l’Epoxy lente en utilisant la cale de 18° et en réalisant un maintient efficace des pièces

- Séchage 24h pour obtenir un collage parfait

Au final les oreilles réunies pèsent G=31g D=31g.

Assemblage panneau central sur oreille 2

- Montage à blanc et ajustement (ponçage) de la clé en fibre si nécessaire afin d’obtenir un raccordement optimal des deux parties

- Collage avec de l‘Epoxy lente en utilisant la cale de 11° et en réalisant un maintient efficace des pièces

- Séchage 24h pour obtenir un collage parfait

- On recommence tout avec l’autre demi-aile

Finition…

- Premiers ponçages à 60, 100 et 150

- Avec le mélange 1/3 acétone/enduit nitro-cellulosique + talc, bouchage des trous et des imperfections

- Nouveau ponçage à 150

- Badigeonnage des ailes avec le mélange 1/3 acétone/enduit nitro-cellulosique

- Ponçage final au 240 puis 400

A ce stade les demi-ailes pèsent respectivement

G=96g D=99g mais c’est pas fini….

Spoilers: Finition et commande

- Ajout de deux pièces en ctp 0.6mm dans les angles pour que le volet du spoiler vienne se reposer parfaitement

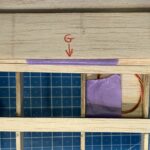

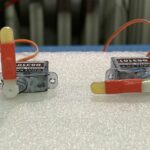

- Ajout de deux pièces en époxy pour rallonger les palonniers (25mm) des servos

- Calage des servos pour disposer de la course maximale lors du relevé des volets

- Découpe des câbles de servo à 5cm du boîtier (on garde précieusement l’autre partie avec le connecteur)

- Soudage des servos sur les câbles arrivants pour la commande

- Collage à la UhuPor des servos en positionnant axe palonnier 1mm devant l’axe gouverne

- Soudage des connecteur issu des servos sur les câbles sortant de l’emplanture de l’aile

- Collage à la cyano des connecteurs mâles Berg sur les supports blancs (réalisés en imprimante 3d)

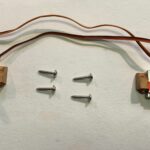

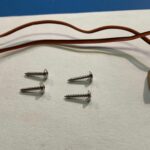

- Verrouillage du support dans les logements d’emplanture avec deux micro vis de 2mm

Voilà, grosse étape les deux demi-ailes sont terminées

(Reste le collage des aimants de verrouillage pour les volets des spoilers )

Masses obtenues: G=107g D=109g

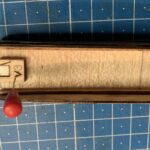

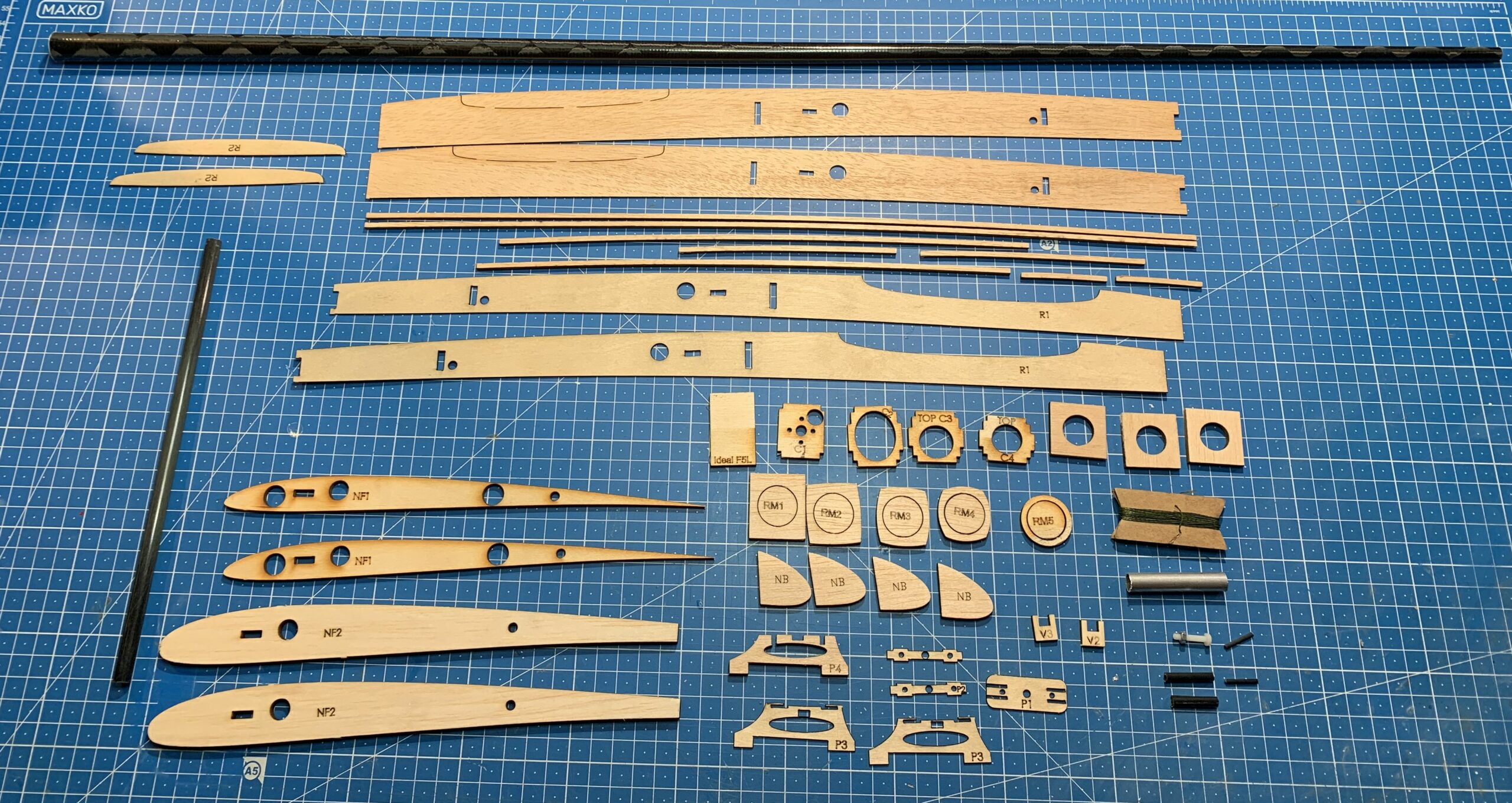

Construction du fuselage

Dernière ligne droite … çà sent bon la fin!

Attention je n’ai pas fait le montage avec le moteur préconisé implanté devant le dernier couple avant!

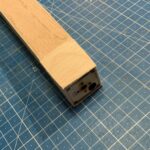

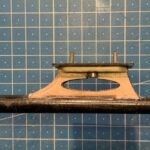

Construction du pontet

- Collecte des pièces P1, P2 et P3 en CTP, P4 en balsa et de l’écrou M3

- Collage de la pièce P4 sur P3, puis P2 sur P3 et enfin de nouveau P3 sur P4 pour fermer le pontet (colle à bois)

- Collage du couvercle P1 sur l’ensemble

- Insertion de l’écrou M3

- Ayant cassé la pièce P1 lors du collage je l’ai remplacé par une plaque en carbone de 1mm (20×40 avec deux trous 2mm écartés de 23mm et un trou au centre de 3mm)

- Deux morceaux de baguette en balsa viennent élargir la base support de la plaque carbone

- J’ai remplacé dans la foulée l’écrou par un insert M3

Construction des flans (à la colle à bois)

- Collecte des flans en balsa 1mm, des pièces R1,R2 et des baguettes d’angles en balsa (1 pour le dessus et 3 pour le dessous)

- Collage des baguettes supérieures sur les flancs en balsa 1mm (Attention au sens du collage, 2 flans en miroirs!)

- Collage des renforts R1 en CTP 1mm

- Collage des 3 baguettes inférieures (en appui sur R1)

- Collage des renforts R2 en CTP 1mm de la verrière

Assemblage du fuselage

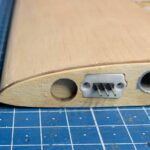

- Collecte des couples en CTP C1, C2, C3, C4 et la poutre arrière en carbone

- Mise en place des 4 couples (attention à C3 et C4 au niveau du sens car il donne le bon angle à la poutre) dans les flans avec ajustement si nécessaire, puis démontage (montage à vide)

- Sur un des flan, mise en place de C3 et C4 puis collage

- Collage du deuxième sur C3 et C4 en veillant au bon équerrage des deux flans

- Collage du couple C4 (attention au sens)

- Mise en place de la poutre par l’avant, un ponçage (intérieur)de C3 et C4 est nécessaire pour que la poutre se positionne au bon emplacement (la distance bord d’attaque fin de poutre doit être de 960mm)

- Collage de la poutre sur C3 et C4

- Collage du couple avant C1

- Collage des coffrages supérieurs et inférieurs (plaques de balsa)

- Insertion des trois pièces de balsa assurant la liaison entre le fuselage et la poutre puis collage

Mise en forme

- Ajout d’une surépaisseur en balsa de 1mm sur les flans pour la mise en forme du nez s’adaptant sur un cône de 30mm

- Ponçage du nez pour qu’il s’intègre avec le cône

- Ponçage du raccordement fuselage poutre arrière

- Enfin ponçage général du fuselage pour arrondir les angles et donner un profil au mieux

- Avec le mélange 1/3 acétone/enduit nitro-cellulosique + talc, bouchage des trous et des imperfections

- Ponçage fin au 240 puis 400

Verrière, découpe et fixation

- Découpage de la verrière ‘en suivant les pointillés…’

- Ponçage renfort à la cyano puis ponçage fin des bords

- Collage d’une languette en ctp 0.6mm à l’avant de la verrière (J’ai perdu la pièce V1!)

- Collage d’un renfort en CTP 0.6mm sous les pièces V2 et V3

- Collage des aimants dans V2 et V3

- Collage de V3 sous la verrière au bord

- Collage de V2 dans le fuselage au bord aussi en veillant à limiter l’entrefer

- Normalement la verrière se verrouille en douceur…

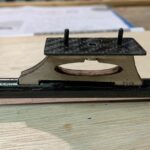

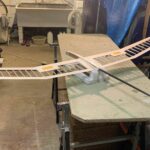

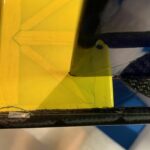

Karman, mise en forme & collage fuselage

- Collage des pièces NF1 et NF2 en utisant le fourreau de la clé d’aile et le jonc de carbone 4mm

- Ponçage des pièces NF2 (balsa tendre) en biseau pour réaliser des beaux Karmans

- Découpe dans du carton de l’empreinte du Karman pour aider à la pose de l’entoilage à l’oracover

- Préparation du fuselage pour recevoir les deux Karmas, découpe du fourreau clé aile à la bonne longueur , collage des plots de centrage de l’aile en tube carbone de 4mm

- Pre-positionnement de contrôle

- Collage des Karmans à la colle blanche

- Collage du fourreau à la cyano

- Séchage

- Finition de la liaison avec les flans avec le même mélange (nitro, acétone, talc)

- Ponçage de finition au 150,240

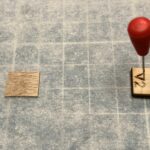

Découpe fente dérive et plots du pontet

- Sur l’arrière de la poutre découpe d’une fente (largeur 4mm, longueur partie fixe dérive) pour recevoir la dérive. La découpe se fait facilement avec un cutter bien affuté.

- Positionnement de la dérive puis du pontet muni du stabilisateur (dérive à 5mm de la fin de fente centrale de la partie mobile du stab pièce 13)

- Repérage de la partie avant du pontet sur la poutre puis découpe de deux réservation pour pouvoir l’insérer

Collage du pontet

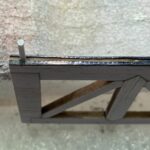

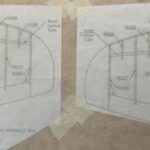

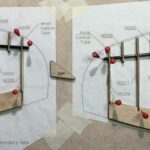

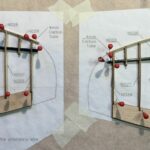

Mon pontet n’étant pas conforme à l’original suite à une mauvaise réalisation il m’a été nécessaire de réaliser tout un montage de maintien pour le collage et le contrôle du Vé longitudinal préconisé à 1.6° pour un centrage à 88mm.

L’ensemble a été monté sur un plan calé horizontalement qui sert de référence, le ponté avec la partie fixe du stab est maintenue aussi horizontal pendant le collage, l’avant des ailes reposent sur deux cales de même épaisseur qui autorise une rotation de l’ensemble, une cale sous l’arrière de la poutre permet de régler le V2 en mesurant l’angle de la corde au niveau du saumon.

tangente de l’angle=7mm(écart BA/BF)/240mm(corde emplanture)=0.029

=> angle environ 1.6° à la précision près des mesures

Des cales sous le stab assurent le bon alignement avec l’aile.

Entoilage - Pré-centrage - Implantation matériel électronique - Final

Entoilage et pré-centrage

L’ensemble de la structure (sauf le fuselage en attente) est entoilé à l’OraLight.

Afin de validité la propulsion choisie (moteur, contrôleur, accu) un pré-centrage à 88mm avec des masses simulant les différents éléments a été réalisé.

A noter par manque de place à l’avant contenu d’un choix de moteur différent implanté à l’intérieur du fuselage, les servos sont déplacés derrière le fourreau clé d’aile.

On perds précieusement quelques grammes en avant du CG mais …. la contrainte de place impose…

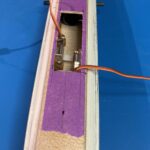

Implantation des servos

Suite à mon choix (malheureux…) de propulsion et mon mode d’implantation, la place est comptée à l’avant du fuselage.

Je me suis donc résolu à implanter les servos derrière le fourreau d’aile en découpant une ouverture sur le dessus du fuselage.

Coté positif le tube de queue est à portée et visible pour l’implantation des câbles de commande.

J’ai réaliser quatre cales en bois dur pour la fixation des servos sur les flans intérieurs du fuselage profitant de l’épaisseur généreuse du Karman.

Les servos sont montés décalés longitudinalement mais aussi en hauteur pour le passage des câbles de commande.

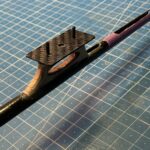

Commande du volet stabilisateur

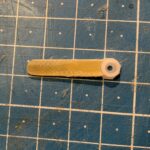

J’ai redécoupé un guignol en carbone de 1mm plus long (bras de levier 20mm) afin que le fil de commande qui traverse la poutre ne frotte pas.

Le fil se termine par une boucle qui vient s’insérer dans une fente pratiquée dans le guignol.

Une ouverture sur la poutre permet le débattement de la partie basse du guignol.

Collage connecteur aérofrein

J’ai réaliser deux câbles d’environ 12cm de long avec deux prises de chaque côté.

L’insertion du connecteur par l’intérieur du fuselage n’étant pas facile j’ai agrandi le passage pour une mise en place par l’extérieur.

Le reste est facile en branchant le connecteur préalablement badigeonné de cyano (lente en gel) sur l’aile puis en enfonçant le tout dans le fuselage (prévoir un petit papier cuisson pour éviter tout collage indésirable).

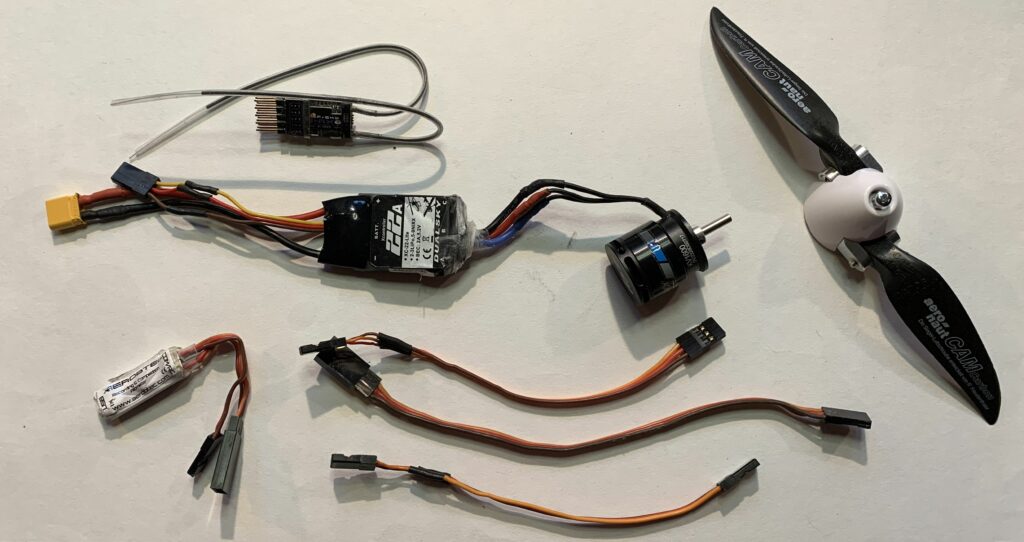

Le matériel à implanter…

…

Implantation récepteur, contrôleur, moteur, alti…

Tout rentre au chausse-pied , la place est comptée sauf pour le récepteur et sa connectique.

Le contrôleur est directement soudé aux fils du moteur, le câble de son alimentation Bec est raccourcie pour venir se connecter aux bornes de l’alti Nano.

La sortie de l’altimètre alimente le récepteur via un câble de liaison.

Un pont diviseur soudé au condensateur d’entrée du contrôleur envoie une tension sur l’entrée analogique du récepteur pour le suivi de la charge des accus.

Le moteur rentre juste et utilise les trous des vis prévues en faisant des trous oblongs .

Finition commandes empennages

- Entoilage de la partie avant du fuselage

- Collage de la dérive

- Découpe du premier câble pour le stab (passe au dessus) et implantation dans le tube

- Réalisation d’un coté d’une boucle qui vient se loger dans la fente du guignol et de l’autre coté insertion directe dans un des trou du servo

- Mise en tension (servos en fonctionnement) puis verrouillage en position centrale par un nœud ou/et un tube alu pincé sur le fil

- Reconduite de l’opération l’opération pour la dérive

Le Final ! Ouf….

- Dernières finitions…

- Réglages débattements dérive, stabilisateur aérofreins

- Implantation Alti Nano après programmation pour le F5L

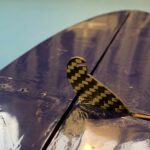

- Montage moteur avec cône, hélice 8×4, cône et élastique de rappel

- Positionnement de l’accu

- Mesures centrage, masse finale et puissance moteur

- Reste les housses et les ballasts à faire!

Matériel utilisé - Bilan construction - Réglages

Matériel

Le matériel utilisé est un peu hétéroclite, fait avec ce qu’il y avait en stock, pas conforme au moteur utilisé par Adrien monté par l’arrière sur le couple avant. Il s’ensuit une perte de place qui m’a obligé à monter les servos derrière le fourreau de la clé d’aile.

Moteur: Dualsky XM2225EG-23 KV=1600 Pmax=200W m=32g (en stock) (il existe le même en 22g mais moins puissant)

Contrôleur: Dualsky XC-22-Lite m=22g (en stock) (Trop gros, mais il fait le job…)

Hélice: Aéronaut 8×4 m=5g Cône et porte pales: Reiseinauer m=16g Accu: Tattu 3S 450mah 75C m=45g

Récepteur: FRSKY GRX-6 (en stock) Servos spoiler: Dualsky DS3103 (en stock) Servos empennages: KST X06 HV

Altimètre: AltiNano Aérobtec (en stock)

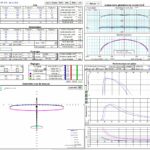

Bilan

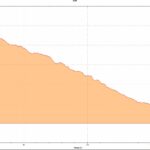

Compte tenu du matériel utilisé et de la position du moteur la masse finale s’élève à 552g pour un CG à 90mm.

Cette masse un peu élevée donne une charge alaire FAI d’environ 13.5g/dm² rien d’inquiétant il me semble sauf pour les temps de pétole.

Concernant la propulsion, les mesures moyennes sur une durée moteur de 15″ donne un courant de 14A et une puissance 147w. Cela assure un taux de montée de 7 à 8 m/s à vide et 5 à 6 m/s chargé avec les ballasts.

Réglages

J’ai essayé de garder les réglages préconisés dans la notice.

Dérive: +-40mm Profondeur: -20mm (cabreur) +12mm (piqueur en butée mécanique)

Aérofrein: gaz au centre relevé 21mm, gaz butée basse relevé 46mm Compensation profondeur: -4mm (cabreur)

Tout cela sera affiné au fur et à mesure des sorties…

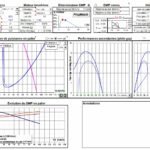

Modélisation sous PreDimRC

A propos des ballasts

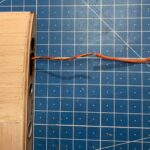

Dans un premier temps ils ont été réalisés à partir d’un tube de cuivre 10/8

et d’un tube d’acier 8/6 coulissant l’un dans l’autre (longueur 170mm).

Tube de cuivre 40g et tube d’acier 30g

ballasts: 80g et 140g

Dans un second temps à partir d’une barre d’acier de 10mm coupée en 6 tronçons de 58mm (35.5g l’unité).

Ballasts: 70g, 140g, 210g

On peut gagner en masse avec d’autres matériaux laiton, bronze, plomb…

Première sortie à Etrépagny le Dimanche 10 mars 2024

Pour cette première sortie le temps n’était pas très fameux… pluie toute la matinée avec un ciel gris couvert et bas!

La température ne dépassera pas les 8°C mais le vent SSO restera faible (<5 km/h) et cerise sur le gâteau des petites pompes feront leur apparition.

Une quinze de montées seront faîtes l’après midi permettant de découvrir le potentiel de la machine.

Pour cette occasion l’AtiNano était programmé pour couper à 90m avec un temps moteur maxi de 30s conformément au règlement F5L.

Le planeur était centré à 90mm avec les débattements évoqués précédemment.

Je passe sur les divers réglages qui ont eu lieu durant les vols et qui seront à valider/modifier lors d’une prochaine sortie.

Concernant mes 15 vols, il y a eu du très bon et du très mauvais oscillant avec des vols de plus de 8′ et d’autres à 3′… Si la zône n’est pas bonne çà chute très vite!

Le centrage à 90mm est trop arrière pour moi, les décrochages brutaux, les prochains vols se feront à un CG=88mm.

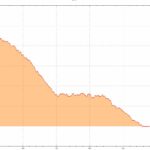

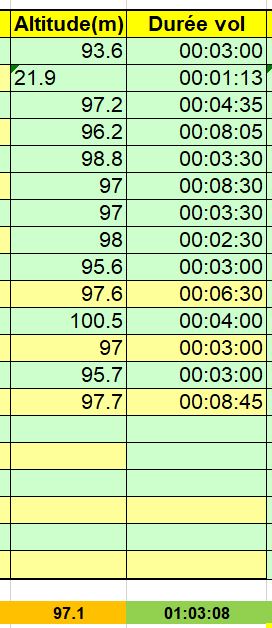

Tableaux des vols

Dans la colonne altitude j’ai pris le maximum atteint après la coupure des 90m à partir des courbes enregistrées dans l’altiNano.

Force est de constater que cette altitude atteint va dépendre de la vitesse de montée donc de la puissance moteur.

Sauf erreur de ma part le règlement n’en tient pas compte… attention à la course à la puissance… à méditer!

Concernant l’impression générale ce planeur est assez déroutant par sa finesse pour remonter au vent,

son aptitude à enrouler même très bas, son homogénéité dans le comportement …

Chapeau bas Adrien pour cette conception!

Deuxième sortie à Etrépagny le mercredi 20 mars 2024

Pour cette deuxième sortie un temps printanier nous attendait, pétole toute la journée, vent anémique ESE, ciel bleu avec cumulus, 18°C au plus fort et des pompes… que du bonheur!

Treize montées seront faîtes, 6 le matin et 7 l’après midi afin de continuer les réglages et s’accaparer la bestiole.

L’AtiNano était programmé pour couper à 90m avec un temps moteur maxi de 30s conformément au règlement F5L.

Le planeur était centré plus avant à 88mm grace à un plomb de 5g ajouté à l’avant.

Concernant les 13 vols, il y a eu encore du très bon et du très mauvais oscillant avec des durées de plus de

8′ et d’autres à 3′…

pourtant les conditions aérologiques étaient là… le pilote n’est pas très bon faut dire!

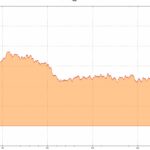

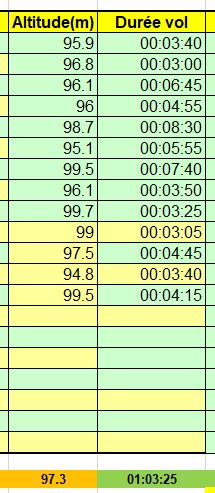

Tableaux des vols

A propos des réglages sur la commande de profondeur je suis revenu à un débattement de +- 12mm moins chatouilleux pour moi.

Découverte et prise en main à poursuivre lors des prochaines sorties…