Article paru le 27 novembre 2023

Mise à jour du 23/04/2024

Planeur RC semi-maquette - Avialsa A60 Fauconnet

Les différentes rubriques

En hommage à mon oncle Claude Bouquet qui volait sur un Fauconnet (et aussi mon cousin Jean-Michel Bouquet modéliste hors pair ) je souhaitais réaliser une semi-maquette de ce planeur à une échelle pas trop grande pour pouvoir exploiter les pentes de ma région (Haute-Normandie) et faire aussi de temps à autre du remorquage.

C’est à eux deux que je dois le virus de l’aéromodélisme…

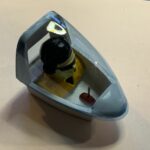

Mon oncle et son Fauconnet (date ?, lieu très certainement Hagueneau (67500)…)

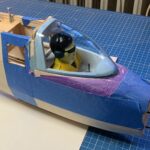

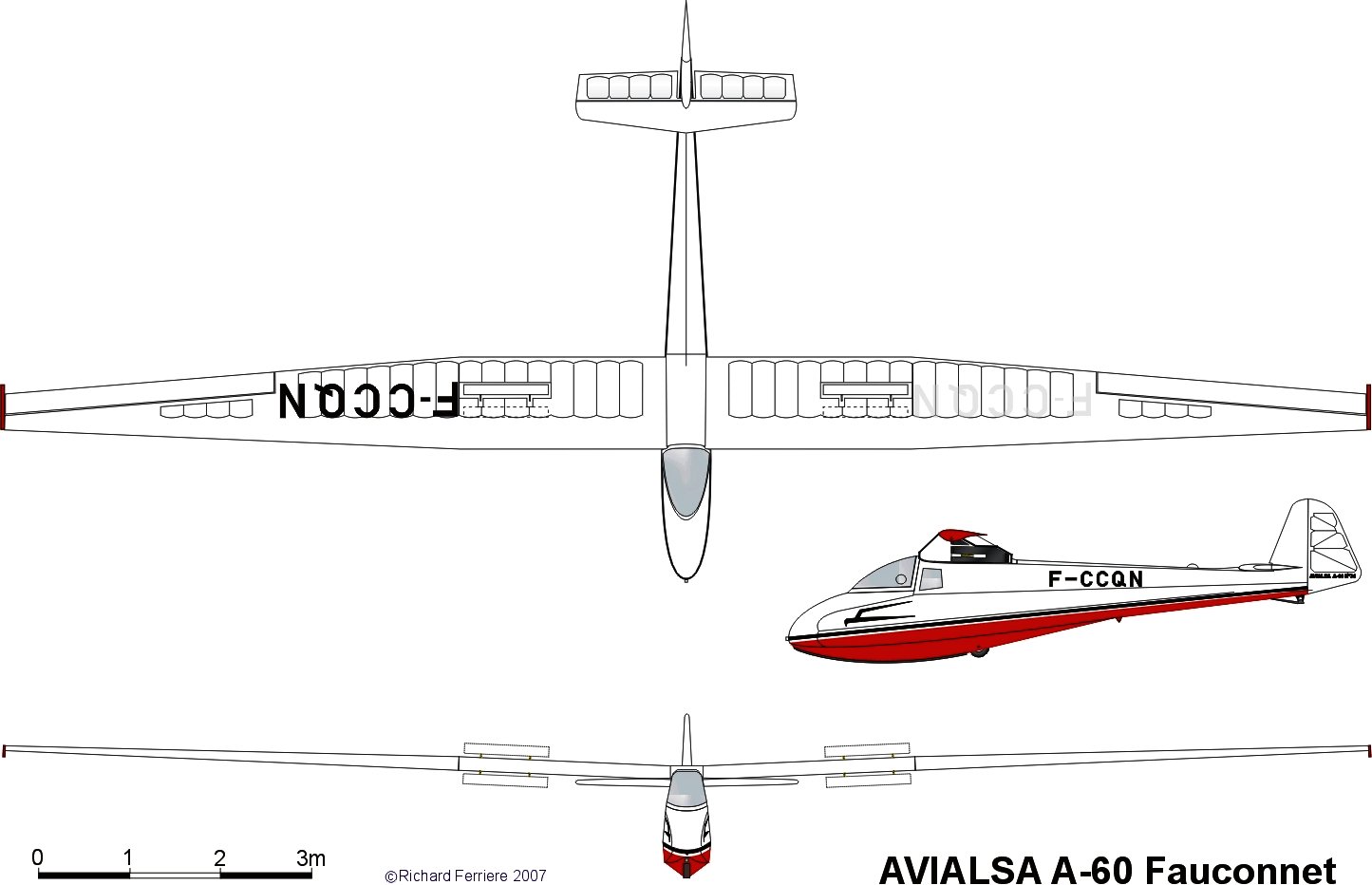

Triptyque de Richard Ferrière

L’heure de la retraite ayant sonnée, je me suis attaqué au projet en rejetant dans un premier temps l’option moto-planeur .

Le bras de levier avant du planeur étant assez court, afin de remplacer le plomb avant de centrage, j’ai finalement opté pour un petit moteur électrique en sacrifiant l’aspect planeur pur. Cela servira à remonter du trou en vole de pente….

Ma réalisation est inspirée de celle de Didier Cadéra paru dans le Fly International n°194 de Mai 2011.

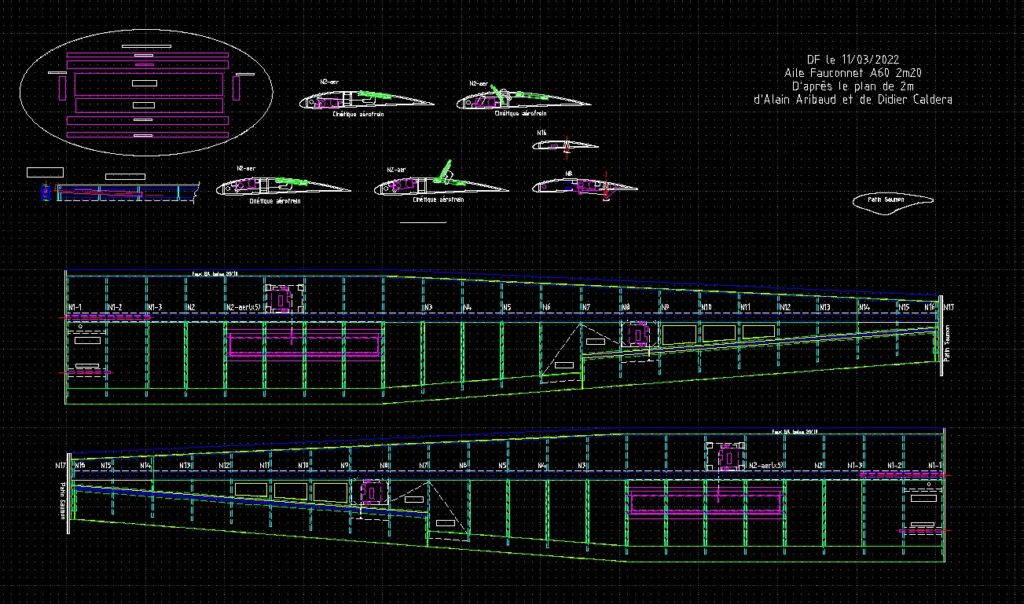

J’ai travaillé à partir des plans CAO que j’ai agrandi et modifié

fournis par Mr Alain Ribaud

que je tiens à remercier ici pour ses conseils et son encouragement.

La genèse...

J’ai apporté des modifications au plan d’origine à commencer par l’envergure qui de 2m est passée à 2m20.

L’aile a repris un peu de ‘finesse’, les cordes ont été revu à la baisse pour se rapprocher au mieux du grandeur tout en restant dans des dimensions compatibles avec Monsieur Reynolds…

J’ai gardé le même profil à savoir le Naca 4412 mais en changeant le calage trop important sur le fuselage.

Pour terminer les dimensions de l’empennage horizontal et du fuselage ont été revu pour être en adéquation avec la nouvelle envergure de 2m20.

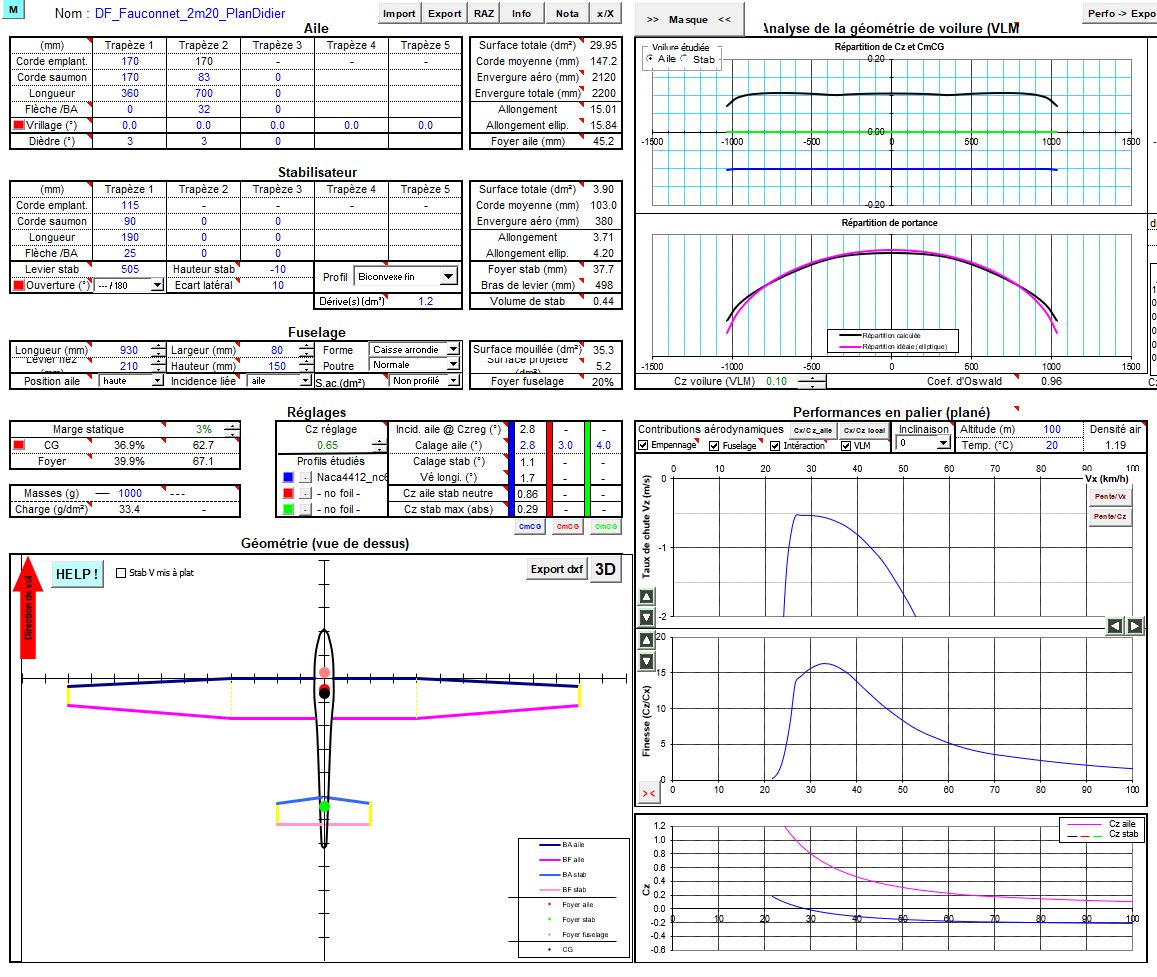

La modélisation réalisée sous PredimRC donne des performances relativement convaincantes… pour l’instant!

Modélisation PredimRC

DIMENSIONS A METTRE

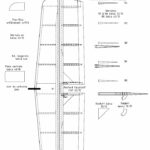

Les différents plans de réalisation

Voir ce qui doit être mis en ligne…

Construction des ailes

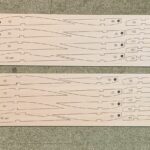

Pour chaque aile découpage:

- les coffrages intrados et extrados dans du balsa tendre de 15/10

- les bords de fuite balsa 15/10

- les faux bord d’attaque (balsa 20/10) et les bords d’attaque dans du balsa 100/10

- toutes les pièces constituant les aérofreins

- les tubes des clés d’aile (laiton 5/4 et 3/2 mm)

- les clés en CAP 4 et 2 mm

- les longerons en pin 8×3 pour les rallonger (pratiquer un biseau)

Au final cela donne un joli tas de fagots…

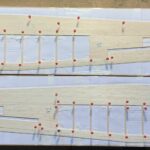

Préparation et collage des intrados, longerons et nervures:

- Biseautage sur une largeur de 10mm les bords de fuite (volet aileron compris)

- Ajustement des différents panneaux sur les plans

- Puis collage bord à bord avec de la cyano semi-fluide (protéger avec du papier cuisson)

- Découpage, ajustage et collage des chapeaux de nervure intrados

- Collage du longeron pin 8×3 d’intrados

- Collage de toutes les nervures, inclinaison de la nervure N1_1, doublage des N16 et des bords de gouverne ailerons

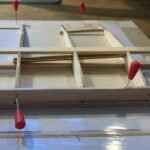

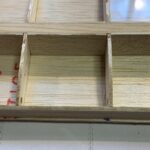

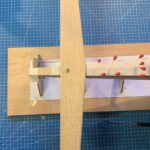

Collage longeron intrados, fourreaux clés d’aile, faux BA et caissons :

- Collage dles 4 fourreaux de clés d’ailes en laissant dépasser de 1.5mm les fourreaux sur la nervure d’emplanture

- Ajustage si nécessaire des réservations dans les nervures, puis collage du longeron pin 8×3 extrados

- Collage d’un renfort pour recevoir les deux faux BA (balsa 20/10) puis collage l’un après l’autre sur le fond débordant du coffrage intrados et sur le bord de chaque nervure

- Découpage des caissons de renfort en balsa 15/10 et collage sur les fourreaux de la clé d’aile principale et entre les deux longerons

- Renforçage du fourreau de clé d’aile arrière par deux tasseaux balsa en 30/10

- Renforcement par du tasseau de balsa de l’emplacement pour l’implantation du guignol d’aileron

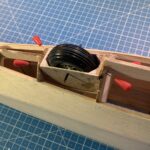

Aérofrein, renfort fixation fuselage :

- Ajustage des pièces du berceau constituant l’aérofrein, puis collage

- Ajustement puis collage des 2 pièces du volet de l’aérofrein

- Biseautage du coté servant d’articulation

- Renforcement du coté saumon avec un bloc balsa 100/10 et un morceau de planche 30/10 l’endroit de passage de la vis de fixation M4 au fuselage

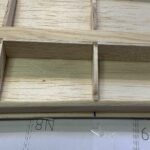

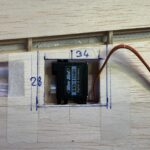

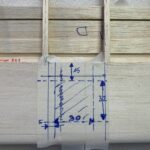

Coffrages extrados, fixation servos ailerons, passage des câbles :

- Ajuster et coller le coffrage coté emplanture, puis celui vers le saumon qui recevra le servo d’aileron

- Coté intrados, faire une ouverture 28x34mm dans le balsa pour implanter le servo d’aileron

- Découper dans du pin de 4mm deux cales pour la fixation du servo (servo verrouillé par deux vis parker M2x6)

- Faire une ouverture pour visser la vis vers le BF

- Coller les deux cales

- Monter l’ensemble en faisant ressortir le câble de l’autre coté des cloisons des longerons

- Terminer par le montage des coffrages extrados coté BA

Réalisation du BA:

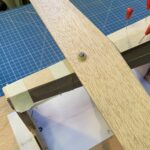

- Monter temporairement la nervure d’emplanture (calée par les fourreaux de clé d’aile)

- Découper dans du balsa 30/10 une empreinte du BA pour s’en servir comme guide pour la mise en forme

- La coller à la jonction partie droite/partie trapézoidale

- Durcir les BA des 3 nervures gabarits avec de la cyano

- Coller les deux parties du BA préalablement découpées dans de la planche balsa 100/10

- Dégrossir au rabot le BA

- Finir par le ponçage en s’aidant des 3 gabarits (emplanture, centre et saumon)

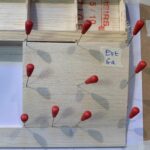

Montage commande des aérofreins :

- Préparer les zones de découpes sur l’extrados, puis les découper

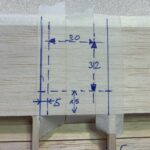

- Tronçonner 4 tasseaux dans du pin 5×8 pour les supports des servos

- Les monter avec 4 vis parker M2x6

- Coller les supports (servos montés) sur le fond de l’intrados à la colle époxy

- Préparer dans de la cap 8/10 les tiges de commandes et les plier en S pour se monter les palonniers

- Couper les palonniers des servos (bras de levier 6/7mm maxi)

- Faire les trous de passage dans les cloisons en balsa collées sur les longerons

- Découper les guignols dans de l’époxy 1mm

- Faire un prémontage mécanique pour localiser la zone de collage des guignols, puis les coller à l’époxy

- Remonter le tout et caler le volet d’aérofrein pour obtenir le débattement maximum

Préparation pour l’entoilage, enduit, ponçage… :

- Poncer l’ensemble des ailes

- Préparer une mixture à base enduit nitrocellulosique dilué dans de l’acétone (1/3) et talc

- Enduire les ailes, boucher les fissures et les trous

- Poncer finement au 400

- Puis passer deux couches de nitrocellulosique dilué dans de l’acétone (1/3) avec ponçage au 400 à chaque fois

- Préparer les renforts de saumon en leur ajoutant une épaisseur extérieure de CTP 0.8mm (colle bois)

- Puis passer deux couches de la même préparation que pour les ailes

- Les fixer sur les saumons avec deux vis parker

A ce stade l’ensemble avec servo, câblage et accessoires pèse 370g (clés d’ailes incluses)

Cache central liaison ailes

- Le cache est découpé dans une boîte de coca, alu 2/10 facile à travailler

- La partie avant enrobe le BA et l’arrière le BF

- Deux trous sont pratiqués à l’avant pour recevoir les 2 joncs de calage des ailes dans le couple support du fuselage

- enfin, deux trous sont fait sur le dessus pour laissé passer les vis nylon de fixation des ailes

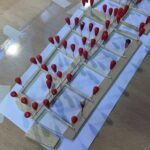

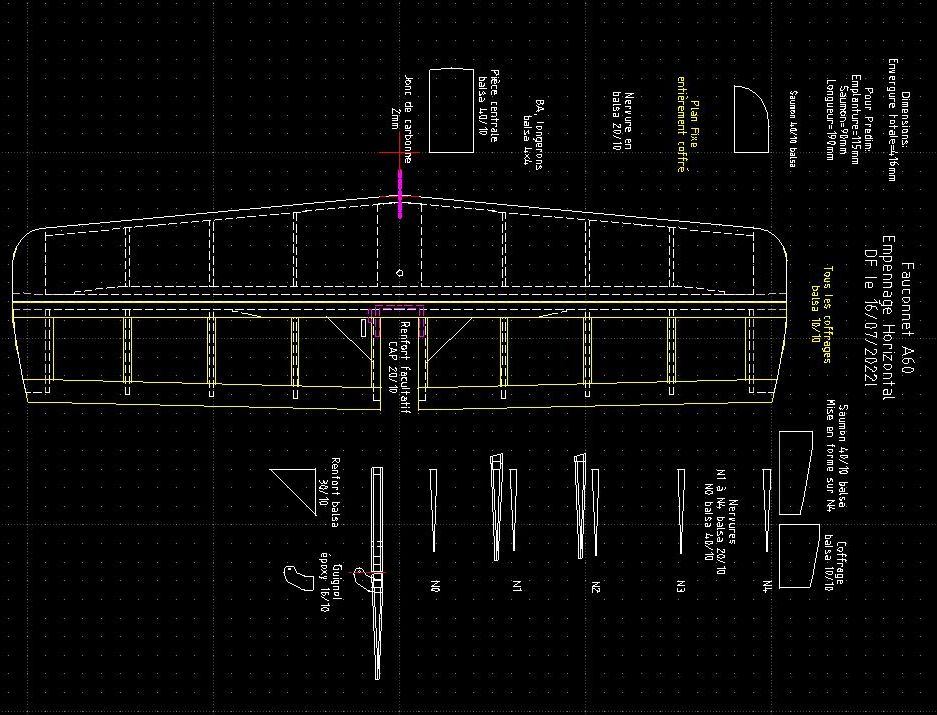

Construction du stabilisateur

- Préparation à partir du ‘pdf’ au format A4 du plan de montage de l’empennage horizontal

Plan fixe:

- Découpe dans du balsa 40/10 de la partie centrale et des deux saumons

- Dans de la baguette 4×4, découpe et mise en forme, BA, BF et nervures

- Collage de l’ensemble en commençant par les 2 baguettes du BF, puis par la partie centrale, les nervures, les BA et enfin les saumons

Plan mobile:

- Dans de la baguette balsa 4×4 découpe des deux BA du plan mobile et mise en forme

- Dans du 20/10 découpe des nervures (40/10 pour les 2 premières)

- Dans du balsa 10/10 léger découpe dles coffrages de BF

- Collage des 2 baguettes du BA

- Positionnement du coffrage intrados du BF en le surélevant de 1mm

- Positionnement et collage des nervures (attendre pour les saumons en 40/10)

Plan fixe:

- Dans du balsa 10/10 tendre découpe des coffrages occupant toute la surface du plan fixe (intrados et extrados)

- Ponçage du plan fixe puis collage des coffrages

Plan mobile:

- Collage du coffrage intrados du BF

- Découpe dans du balsa 10/10 des coffrages du BA et collage de celui d’extrados

- Découpe des chapeaux de nervures et collage sur l’extrados

- Découpe des coffrages des saumons puis collage

- Découpe des renforts d’angle dans du balsa 30/10 puis collage

Plan fixe:

- Mise en forme du BA et des saumons par ponçages successifs

- Biseau sur le BF (1mm) pour le débattement du volet

- Ponçage fin de tout l’ensemble

Plan mobile:

- Biseau sur le BA (1mm) pour le débattement du volet

- Mise en forme des saumons par ponçages successifs

- Ponçage fin de tout l’ensemble

- Découpe due guignol de commande dans de l’époxy 16/10

- Découpe d’une réservation pour le recevoir de manière que l’axe de commande soit à l’aplomb de l’axe d’articulation

- Collage à l’époxy

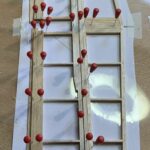

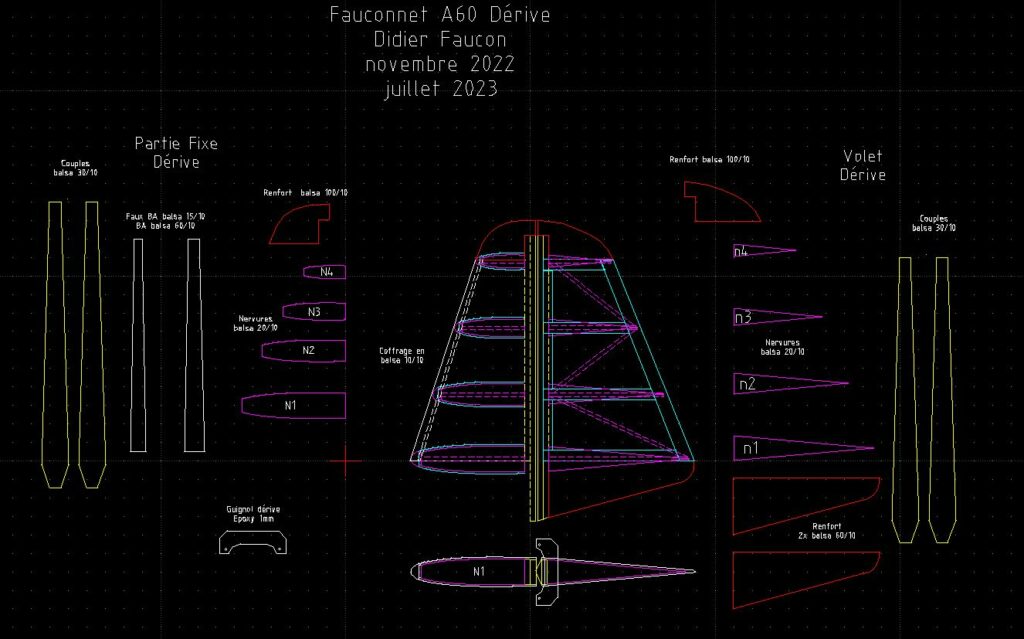

Construction de la Dérive

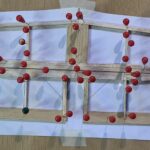

- Pose du plan sur un morceau de polystyrène extrudé (c’est suffisant et plus facile pour les épingles…)

- Découpe dans du balsa 15/10 des 4 nervures

- Calage les couples 30/10

- Calage les nervures

- Découpe dans du balsa 15/10 du faux BA puis implantation

- Collage des différents éléments ensemble à la cyano

- Découpe des panneaux de coffrage dans du balsa 10/10 et collage à la colle blanche

- Découpe du BA dans du balsa 60/10 puis collage à la blanche après mise en forme des coffrages

- Découpe du haut de dérive dans du balsa tendre de 100/10 et collage à la blanche

- Une fois sec, ponçage de l’ensemble au 60, 80 et 120…

- Masse obtenue 5g !

- Pose du restant du plan toujours sur du polystyrène extrudé

- Découpe des 4 nervures dans du balsa 20/10

- Découpe des coffrages de bord de fuite dans du balsa 10/10

- Collage ensemble des deux couples 30/10

- Calage et fixation sur le plan couples, coffrage BF et nervures et premier collage à la cyano

- Découpe dans du balsa 15/10 des 3 nervures diagonales puis collage à la cyano

- Collage à la blanche des différents coffrages en balsa 10/10

- Découper dans du balsa 100/10 de la partie haute et collage à la blanche

- Découpe des deux pieds de volet dans du balsa 60/10 et collage à la blanche

- Une fois sec ponçage 60, 80 et 120…

- Masse obtenue 5g aussi!

- Implantation des deux charnières

- Découpe du guignol dans de l’époxy de 1mm et perçage des trous avec un écartement de 29mm identique au palonnier du servo

- Implantation (sans collage) du guignol dans la gouverne de dérive dans l’axe de sortie des fils de commande

- Une couche d’enduit comme pour le reste nitro dilué 1/3 avec talc

- Ponçage fin au 240 pour finaliser

- Masse obtenue 12g au total, pas mal!

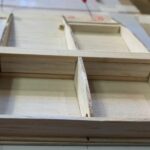

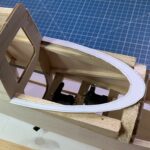

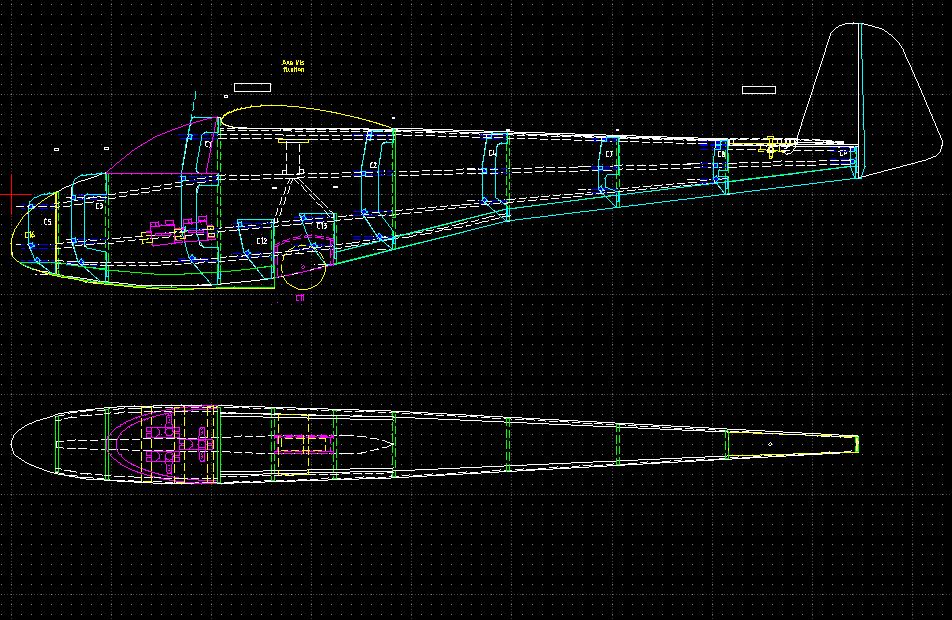

Construction du Fuselage

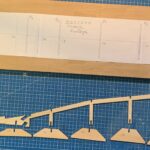

Préparation du chantier:

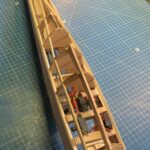

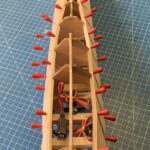

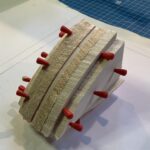

Le montage du fuselage est particulier, réalisé à partir d’un berceau et de pieds pour le calé sur lequel viennent s’enficher les couples (un peu comme une carène de bateau).

- Préparation à partir des ‘pdf’ au format A4 du plan de montage

- A partir des planches descriptives des couples, du berceau et des pieds, découpe au laser des différentes pièces (je l’ai fait sous-traiter par ‘Euberlay‘ )

- Le berceau est monté sur ses pieds en ajoutant différents renforts pour rigidifier l’ensemble

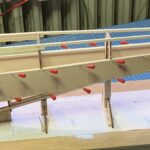

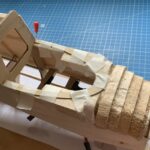

Support, fixation ailes et stab, renforts divers :

- Doublé la lisse (balsa 4×4) supportant l’aile

- Dans du CTP 40/10 découper la platine recevant les écrous de fixation et la coller en en insérant de part et d’autres une baguette 4×4 balsa

- Renforcer l’ensemble conformément aux photos pour reprendre les efforts au niveau des deux couples recevant le caisson roue (bloc 12×4 vertical et deux lisses 4×4 en biais)

- Dans du balsa 40/10 découper l’assise du stab qui s’insère entre les deux lisses arrière

- Coller dessous dans du CTP 8/10 un trapèze de renfort

- Position le stab et procéder au contreperçage du trou de passage de la vis de fixation

- Insérer et coller l’écrou à griffe M3 servant à la fixation

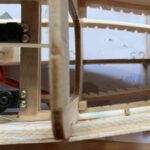

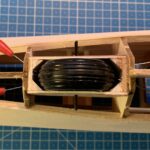

Montage des servos:

On profite de la structure ouverte pour implanter les supports des servos.

- Faire trois barres support composées d’un sandwich ctp 1mm + balsa 4mm + balsa 2mm + ctp 1mm alin de pouvoir implanter les vis de fixation des servos

- Les coller en cascade en conservant un écartement compatible avec la taille des servos

- Monter le servo pour la commande dérive au centre en intercalant une cale pour que son axe de commande soit parallèle à celui de la future dérive

- Puis implanter vers l’avant le servo de profondeur à gauche et celui du crochet de remorquage à droite

- Profiter de la structure ouverte pour implanter les gaines de commande (profondeur et crochet)

Découpe et collage des flans centraux

- A l’aide de papier transparent (sulfurisé ou calque) prélevé le profil du flan

- Le reporter sur du balsa tendre de 15/10

- Faire deux découpes

- Poncer sur la structure les parties devant recevoir les flans afin d’éliminer toutes les aspérités

- Passer au collage à la colle blanche en ne lésinant pas sur les épingles et les pinces

- Une fois sec finir la commande du crochet de remorquage en découpant une ouverture à l’avant pour passer le câble puis ajuster la longueur de la CAP de verrouillage

- Réaliser des ouverture de part et d’autre au niveau du stabilisateur (dessous) pour laisser passer les câbles d’aller /retour commandant la dérive

Découpe et collage des flans et des chapeaux du haut du fuselage

- A l’aide de papier transparent (sulfurisé ou calque) prélevé le profil du flan

- Le reporter sur du balsa tendre de 15/10

- Faire deux découpes

- Poncer sur la structure les parties devant recevoir les flans afin d’éliminer toutes les aspérités

- Passer au collage à la colle blanche en ne lésinant pas sur les épingles

- Découper deux chapeaux fermant le haut du fuselage dans du balsa 15/10 tendre et les coller

Découpe et collage support stabilisateur et accu à l’avant

- L’assise arrière du stabilisateur et de la dérive est découpé dans du ctp 0.8mm

- Collage de l’assise en vérifiant l’équerrage du stabilisateur et d’une règle posée à la place des ailes

- Découpe dans du balsa 20/10 d’une platine (72×40) avec renforçage sur le dessous avec des tasseaux

- Collage sur l’avant, elle recevra l’accu

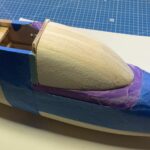

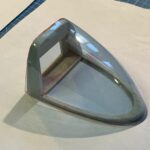

Création de l’assise de la verrière et du bloc avant

- L’assise de la verrière (servant aussi de gabarit au ponçage final) est découpé dans du CTP de 0.8mm

- Découpe dans du balsa 100/10 tendre d’une forme qui dépasse le deuxième couple de 2mm puis collage

- Découpe dans du balsa tendre 100/10 des coins de même hauteur que le coupe puis collage

- Une fois sec ajout de deux nouvelles formes en balsa 100/10 de manière à offrir une assise complète au support de verrière

- Lorsque l’ensemble est totalement sec ponçage de manière à obtenir une plateforme plane puis collage de l’embase verrière en ctp 0.8mm

- Découpe des blocs dégressifs de balsa tendre de 100/10 puis collage ensemble en comblant l’espace avant sans les coller au fuselage pour l’instant (Capot)

- Après séchage premier ponçage grossier

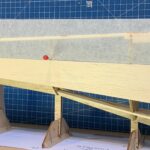

Démontage du berceau et collage des derniers flans

- L’heure est venue de démonter le berceau de construction… snif

- A l’aide de papier transparent (sulfurisé ou calque) le profil du flan est décalqué

- A l’aide du calque deux flans sont découpés dans du balsa tendre de 15/10

- Collage à la blanche et épinglage à tout va pour plaquer les flans

- Séchage puis ponçage grossier en attendant le collage des prochains flans

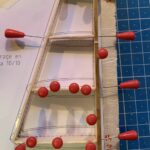

Création du caisson roue et implantation

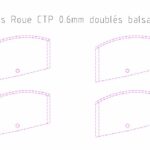

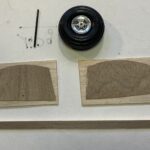

- Les flans du caisson sont découpés dans du ctp de 0.6mm doublé par du balsa 15/10

- Les autres cotés sont taillés dans du balsa 30/10 et renforcés aux coins par des baguettes balsa triangulaires 6×6

- L’ensemble est collé à la blanche pour former un caisson rigide

- Le dessus est fermé par un toit en balsa tendre 15/10

- La roue de diamètre 45mm possède un moyeu de 3mm

- Afin d’utiliser un axe en jonc de carbone de 2mm, le moyeu est comblé avec du tube blanc de commande 3/2mm

- Pour finir l’ensemble est inséré entre les deux couples puis coller à l’époxy lente

Finition de l’avant et ponçage grossier de l’ensemble

- La partie centrale est composée de 5 formes en balsa dur de 3mm. Seule celle du centre est collée sur le couple avant pour l’instant

- Le nez est complété par des épaisseurs de balsa 100/10

- Ponçage grossier pour mettre en forme l’ensemble qui commence à prendre une forme sympatique!

Découpe du nez pour implantation du moteur

Afin d’implanter un moteur et de le rendre accessible le nez du Fauconnet est devenu amovible…

- Découpe de la cloison centrale de 3mm du nez au cutter

- Ponçage pour aplanir les surfaces des 2 cotés

- Découpe de 3 tétons de 20mm dans du jonc de carbone de 2.5mm

- Implantation et collage dans le fuselage des plots

- Pointage sur le nez et perçage des réservations

- Renforcement des réservations avec un peu de cyano fluide

Implantation du moteur

Le moteur utilisé est un Protronik 2215-KV1050 avec un axe de 3mm et de longueur 42mm.

- La première étape consiste à remplacer l’axe moteur par un modèle de 50mm pour gagner en longueur et pouvoir fixer le porte pale

- La dépose du moteur ne pose pas de problèmes, démontage de la vis pointeau et du circlip qui maintient l’arbre puis extraction de l’axe (partie la plus délicate…)

- Remontage en sens inverse; ras…

- Le moteur étant fixé sur son croisillon sur le couple du fuselage une platine en ctp 1mm aidé de 4 inserts 3mm assure la fixation de l’ensemble par l’intérieur

- Un orifice est prévu pour le passage du câble

- Le nez quant à lui est évidé de manière à laisser la liberté au moteur

- L’axe moteur reçoit un porte pales de chez Reisenauer avec blocage par vis pointeau et une hélice 9×6

Fixation des ailes

La fixation des ailes est réalisées avec deux vis nylon M4 qui traversent les ailes et sont reçues par deux écrous M4 en vis à vis logés dans la platine ctp transversale.

- Les écrous à griffes sont implantées avec un écartement de 42mm à une distance de 72mm du couple avant. Perçage à 5mm du CTP, mise en force de l’écrou avec collage pour un maintien optimal

- Les trous de passage M4 sont percées dans les ailes en assurant un équerrage optimal, partie la pus délicate à réaliser

- Découpe de deux entretoises en laiton 5x4mm de 19mm pour le guidage des vis et le renfort des ailes

- Collage des entrtoises

- Ajout d’un renfort en ctp de 1mm à l’arrière du couple avant pour encaisser les efforts et maintenir l’aile

Collage dérive & implantation stabilisateur & finition

- Après vérification de l’équerrage pris par rapport au stabilisateur, collage de la dérive à l’époxy lente

- Ajustage de la gouverne du stabilisateur pour obtenir une débattement optimal

- Verrouillage du stabilisateur en rotation par ajout d’un jonc de carbone de 2mm qui vient se glisser dans le dernier couple du fuselage

- Collage d’un renfort en CTP 0.6mm sur le patin

- Finition du fuselage, à la nitro dilué 1/3 acétone avec talc pour boucher les trous puis ponçage au 240

- Dernière couche de nitro dilué 1/2 acétone puis ponçage au 400

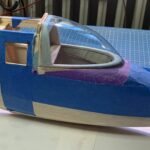

Montage de l’ensemble, la bête commence à prendre forme….

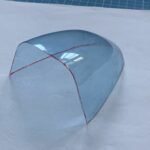

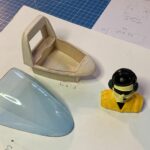

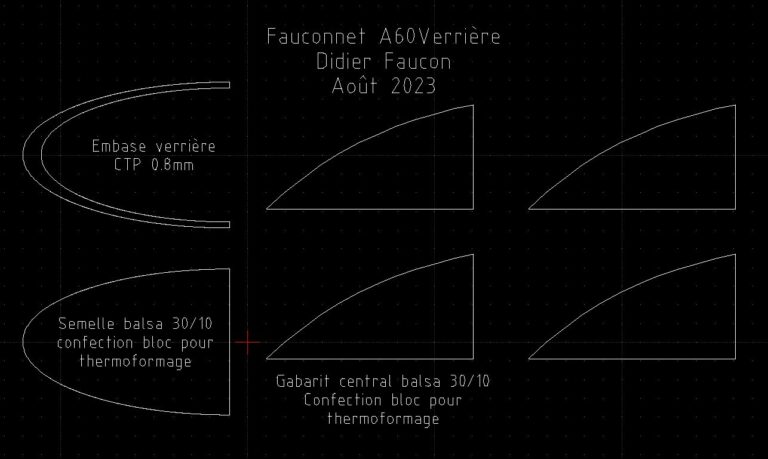

Construction de la verrière

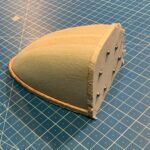

Construction du bloc pour le thermoformage

- Dans du balsa 30/10 découpe de la semelle de base recevant les épaisseurs de balsa

- A l’aide du gabarit découpe de deux épaisseurs de 30/10 dans du balsa tendre pour constituer l’âme centrale, puis collage sur le centre de la semelle

- Dans du balsa tendre de 100/10 découpe des épaisseurs en taille décroissante et collage de par zt d’autre de l’âme pour constituer le bloc

- Implantation du bloc à l’emplacement de la verrière et fixation par une vis sur le couple principal

- Puis ponçage…. en plusieurs fois c’est mieux pour approcher la forme finale!

- Pour terminer relevé des empreintes du bloc (semelle et arrière) pour découper les épaisseurs à ajouter pour le thermoformage et aussi les pièces constituant le cadre de la verrière.

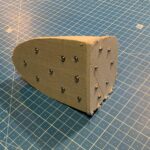

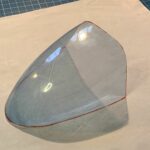

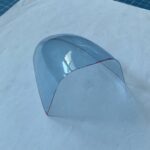

Finalisation du bloc et thermoformage

- Dans du balsa de 50/10 découpe d’une semelle et d’un talon pour étendre le bloc et faciliter le thermoformage

- La semelle et le talon sont visés dans le bloc puis poncé dans la continuité des formes

- Une première couche de nitro dilué vient durcir l’ensemble suivi d’un ponçage plus fin (240 et 400)

- Une deuxième couche nitro dilué aussi avec ajout de talc termine la surface après un ponçage fin au 400, la surface reste un peu grasse pour que le plastic puisse facilement glisser et se mettre en place

- La verrière est réalisée dans une bouteille d’eau pétillante légèrement bleutée (Quézac) par la méthode classique à l’aide d’un pistolet air chaud

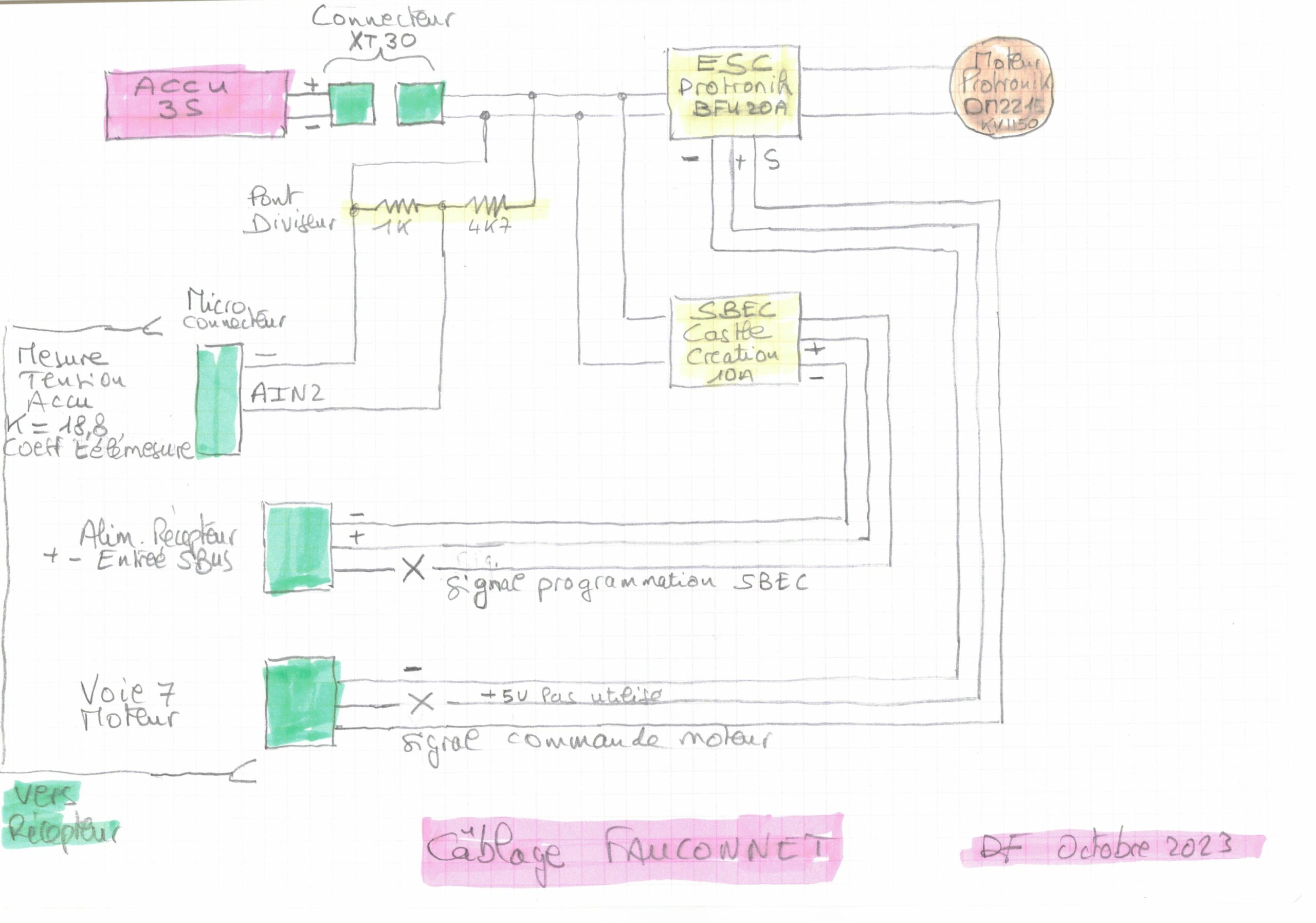

Implantation moteur, Esc, Sbec, récepteur, accu

Matériel utilisé

Fuselage

Sbec: Castle Creation switch Bec 10A – 4v8/9V

Récepteur: Frsky G-RX8 altimètre incorporé

Servo dérive: Blue Bird BMS 125Wv+

Servo stab: Blue Bird BMS 125Wv+

Servo crochet remorquage: Blue Bird BMS 125Wv+

Aile

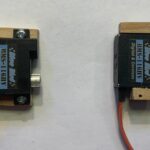

Servo ailerons: Blue Bird BMS-116H

Servo aérofreins: Blue Bird BMS-116H

Propulsion

Moteur: Protronik DM2215 KV=1150

Contrôleur: Protronik BFu 20A

Accu: Gensen 1000mah 3S 30c – Connecteur XT30

Hélice: 9×5 Graupner Cam Folding Prop

Porte pale: Reisenauer 28mm

Implantation

- L’alimentation de l’ensemble est confié à un Sbec de chez Castle Creation (celui du contrôleur étant un peu faible pour alimenter 6 servos)

- La tension de l’accu de propulsion via un pont diviseur 1K/4K7 sur l’entrée Ain2 du récepteur est retransmise par télémesure en permanence à l’émetteur qui génère une alarme si la tension devient trop basse

- La liaison des servos Aile/fuselage est réalisé avec des connecteurs Dean 4 broches miniatures

Plan électrique

Point avant entoilage, finition, etc...

Entoilage et Finition

- Toute la finition est réalisée en Oracover blanc et rouge

- Un berceau fond ctp 1mm et flans balsa 30/10 est fixé avec deux vis dans deux traverses en pin 8×3 collés sur les cotés du fuselage assure le positionnement de l’accu

- Pour faire un peu plus ‘maquette’ un patin de queue a été ajouté

Caractéristiques finales & réglages

Caractéristiques finales du Fauconnet

Dimensions

Aile: Env.= 2200mm – Profil Naca 4412 – Surface=30dm²

CZ de réglage: 0.6 – Calage aile: 2.2°

Fuselage: Long=930mm – MB= 150×80

Stab: Surface=3.9dm² – Volume=0.44 – calage=0.6°

Autres

Masse finale: 990g

Charge alaire: 33g/dm²

Puissance: 20A sous 10v5 > 200W

Réglages

Débattements:

Ailerons: -20/+18mm à 100% diff=-40 expo=30%

mode aérofrein – 20 mm gaz à -100%

Aérofrein: gaz=100 à 90% => 0mm gaz=0 => 17mm gaz=-100% => 30mm

Profondeur: -22/+15mm à 100% expo=30%

compensation aérofrein -3mm (cabreur)

Dérive: +-55mm à 100% expo=0%

Autres:

Centrage: 62mm (60mm avec plomb avant de 10g)

Masse finale: 985g pour 62mm

Premiers vols...

Vendredi 01 décembre 2023

Pente Osmoy, Vent NNE faible, ciel bleu, 2°C…

Les premiers vols se sont déroulés dans des conditions difficiles et terminés par une casse lors d’un atterrissage un peu dur… Deux accus seront ‘vidés’ pour assurer les montés des différents tests, mais il reste encore bien des réglages à peaufiner.

Il faudra reprendre le piqueur moteur, ajuster au mieux le CG et revoir les débattements déjà bien dégrossis.

Enfin il vole et les spirales sont homogènes aux commandes sans décrochages piégeux… à confirmer!

La route est encore longue pour obtenir un appareil sain dans toutes les configurations…

Lundi 23 avril 2024 – 4° sortie du Fauconnet

Pente Osmoy, Vent N fort 15 à 20km/h avec rafales, gros cumulus, 12°C, quelques pompes de passage…

Après de multiples réglages le Fauconnet est enfin opérationnel et pour cette nouvelle sortie est confrontée à une météo qui ‘tabasse’… et il se défends étonnement bien dans la bourrasque.

Je passe sur tous les réglages que j’affine au fur et à mesure et les modifications notamment du couple piqueur moteur maintenant à 13°.

Deux vidéos ont été enregistrés lors de cette sortie qui s’est terminée par une casse importante du fuselage lors du dernier atterrissage! encore du collage à l’atelier….